Effiziente Transportgutsicherung für Dachziegel

Die Umreifungsmaschinen der jüngsten Generation der Gerd Mosca AG arbeiten mit Ultraschall-Verschlusstechnik, was im praktischen Einsatz eine Reihe von Vorteilen bringen kann. Die Creaton AG hat sich davon überzeugt und setzt im Werk Wertingen gleich mehrere Umreifungsmaschinen ein, die mit den neuen Ultraschall-Verschlussaggregaten arbeiten.

Schnell, wartungsarm und servicefreundlich

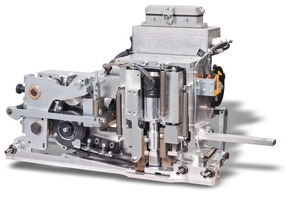

So lassen sich höhere Taktraten realisieren, da die Ultraschall-Aggregate (»1) keine Aufheizzeiten benötigen, es entstehen außerdem keine Dämpfe oder Gerüche, und Ultraschall-Verschlusssysteme arbeiten sehr ökonomisch: Energie wird nur während der reinen Verschlusszeit verbraucht; im Gegensatz zu Heizkeil-Verfahren müssen keine bestimmten Temperaturen gehalten werden. Beim elektrischen Heizkeil-Verfahren bilden sich an den Schweißzungen immer wieder Rückstände und Verklebungen, die die Verschlussqualität mindern und dann zusätzliche, meist nicht planbare Wartungsmaßnahmen erfordern. Auch gegenüber dem bei Palettenumreifungsmaschinen sonst üblichen Reibverschluss bringt die Ultraschalltechnik Vorteile. Sie ist nicht nur schneller, sondern es entsteht beim Verschweißen kein Staub durch Abrieb, der sich in den Aggregaten absetzen kann. Außerdem ist der Geräuschpegel der Maschinen deutlich niedriger.

Die Ultraschall-Verschlussaggregate arbeiten ausschließlich mit bürstenlosen und praktisch verschleißfreien Gleichstromantrieben mit ausgesprochen hohen Wirkungsgraden. Das senkt den Energieverbrauch, und gleichzeitig reduzieren die Direktantriebe die Anzahl der früher üblichen mechanischen Verschleißteile und tragen dadurch ebenfalls dazu bei, den Wartungsaufwand zu minimieren. Außerdem haben alle bewegten Maschinenteile robuste und langlebige Kugellager.

Inline-Umreifungsmaschine für Einzelgebinde

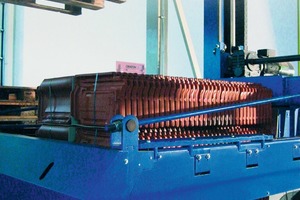

An den beiden Produktionslinien für Flächenziegel der Serie „Harmonie“ sind im Werk Wertingen je zwei vollautomatische Umreifungsmaschinen vom Typ MK 44 in die Automatisierungslinie eingebunden (»2). Sie übernehmen die Umreifung der Einzelgebinde. Speziell für diesen Einsatzfall modifiziert, umreifen sie je fünf übereinandergelegte Tondachziegel mit hochelastischem, 8 mm breitem PET-Band. Eine vierseitige automatische Paketausrichtung ist in der Maschine integriert. Da die Maschinen für bis zu fünf Pakete pro Minute ausgelegt sind, ist sichergestellt, dass die Transportgutsicherung der Einzelgebinde nicht zum Nadelöhr der Produktionskette wird.

Das Gleiche gilt auch für die vollautomatische Umreifungsmaschine des gleichen Typs, die in der Zubehörlinie integriert ist und Zubehörteile, z.B. Firstziegel, Ortgangziegel und sonstiges Zubehör, ebenfalls zunächst in Einzelgebinden unterschiedlicher Größe umreift. Die Bandspannung lässt sich an die jeweiligen Produktanforderungen anpassen, und das Bandführungssystem wurde so ausgelegt, dass es sich im Servicefall ohne Werkzeug ein- bzw. ausbauen lässt.

Horizontale und vertikale Palettenumreifung

Sind die Einzelgebinde umreift, werden sie für den weiteren Transport auf Paletten gestapelt und wiederum mit Umreifungsbändern gesichert. Dafür sind in den Flächenlinien und in der Zubehörlinie je zwei vollautomatische Palettennumreifungsmaschinen verantwortlich. Zunächst werden auf Paletten gestapelte Einzelgebinde lagenweise horizontal umreift. Die Palettenumreifungsmaschinen vom Typ KOH-315 (»3) sind dazu mit einem höhenverfahrbaren, horizontalen Bandführungsrahmen und einer vierseitigen Lageausrichtung ausgestattet. Eine Horizontalumreifung dauert (packstückabhängig) nur etwa 10 s. Die Bandspannung ist stufenlos zwischen 250 und 2500 N einstellbar, die Umreifungshöhen sind mit einfacher Teach-In-Programmierung beliebig wählbar.

Danach müssen die Paletten noch vertikal umreift werden, um eine optimale Transportgutsicherung zu gewährleisten. Die Aufgabe übernehmen die ebenfalls vollautomatischen Palettennumreifungsmaschinen vom Typ KOV-112-P (»4). Sie umreifen die Paletten inline, d.h., die Paletten müssen für die Vertikalumreifung nicht gedreht werden. Dazu wird der in Förderrichtung der Paletten stehende Bandführungsrahmen inkl. Verschlussaggregat seitlich zum Packgut hin in die Umreifungspositionen verfahren. Die Maschinen in seitenverfahrbarer Portalbauweise sind außerdem so konstruiert, dass die untere Bandführung in die Fördertechnik integriert ist. Dadurch ist keine Bandführungslanze notwendig.