Forscherteam der TU Darmstadt und Klinkerhersteller beleben alte Technik wieder

Ein Forscherteam hat gemeinsam mit den Projektbeteiligten Deppe Backstein-Keramik GmbH, Steenfelder Betonwerk, Johann Meinders GmbH sowie der Ripkens Wiesenkämper Beratende Ingenieure PartGmbB ein Verfahren entwickelt, das eine kostengünstige Herstellung von mehrfach gekrümmten Ziegelschalen aus ebenen Fertigteilen ermöglicht.

Schalentragwerke aus Ziegeln sind hoch belastbar, ästhetisch und können bei geringen Querschnitten große Spannweiten abdecken. Ihre Herstellung ist jedoch material- und personalintensiv, vor allem weil für den Bau eine Unterkonstruktion in Form eines vollflächigen sogenannten Lehrgerüsts erforderlich ist. Dieses gibt die Wölbung vor und kann erst nach der kompletten Fertigstellung entfernt werden, da Schalentragwerke aus Ziegeln erst mit dem letzten Stein voll tragfähig sind. Tragwerke dieser Art kommen daher praktisch fast nie zum Einsatz.

Entwicklung eines Computermodells

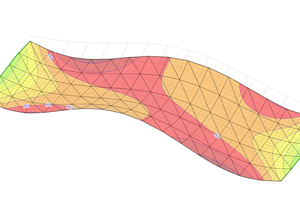

In einem Forschungsprojekt des Instituts für Konstruktives Gestalten und Baukonstruktion (KGBauko) am Fachbereich Bau- und Umweltingenieurwissenschaften der TU Darmstadt hat ein Team um Alexander Pick im Rahmen der Forschungsinitiative ZukunftBau untersucht, ob und wie sich Ziegelschalen doch wirtschaftlich herstellen lassen – etwa durch den Einsatz von Fertigteilen. Die Arbeiten dazu erfolgten zunächst digital am Computer, danach mit Ziegeln im Feldversuch. Der Entwurf und die Berechnungen der Ziegelschale wurden mithilfe eines Computermodells durchgeführt. Dafür wurde ein Prototyp von 15 m Länge und 11,5 cm Dicke mit mehrfach gekrümmter Geometrie als 3D-Modell am Computer entworfen. Dabei wurde bewusst eine komplexe, statisch und konstruktiv eher ungünstige Geometrie gewählt, um die Leistungsfähigkeit des Prinzips nachzuweisen.

Unterteilung in Module

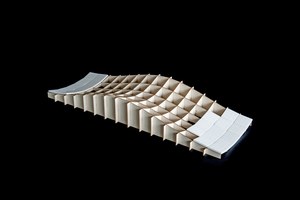

„Die Grundidee unseres Projekts besteht darin, aus ausschließlich ebenen viereckigen Modulen eine gewölbte und gekrümmte Form herzustellen“, erklärt Pick. Dafür wurde das Tragwerk mithilfe des Computermodells virtuell in Module unterteilt, die aus einer gleichbleibenden Anzahl an Ziegeln bestehen. Diese Module sind zwar alle viereckig und etwa einen Quadratmeter groß, weisen aber unterschiedliche Winkel auf, um so größtmögliche Gestaltungsfreiheit bei der Formgebung des Tragwerks zu haben.

Auch die Ziegel wurden entsprechend der baukonstruktiven Anforderungen von den Forschern analysiert. Sie wurden so entwickelt, dass sie später im Fertigteil eine Längs- und Querbewehrung aufnehmen können und sich auf der Baustelle kraftschlüssig mithilfe eines „Übergreifungsstoßes“ verbinden lassen. Weil die Forscher keine einzelnen Ziegel mehr verbauten, sondern stabile vorgefertigte Module, ist auch kein vollflächiges Lehrgerüst zur Unterstützung mehr nötig. Die Module werden nun auf je vier Holzstiele aufgelegt, deren Querschnitte jeweils individuell geneigt sind, und mit Schablonen in Form gehalten. Die Module werden über ein digital generiertes und direkt in den Fertigungsprozess übertragenes Lehrgerüst auf je vier Holzstiele aufgelegt, deren Querschnitte jeweils individuell geneigt sind. Zusätzlich wurden aus dem digitalen Modell 1:1-Schablonen zur exakten Positionierung der Fertigteile gefertigt. Die sich dabei ergebenden Versätze der einzelnen Fertigteile wurden bewusst als Fügemechanismus zur Aufnahme der durchgängigen Längsbewehrung zur Geometrieoptimierung erzeugt.

Alte Technik wieder-beleben

Alle Details, die Größe und Winkel der Module, die Ziegel und ihre Anordnung sowie Abmessung und Anordnung des Lehrgerüsts, seiner Stiele und Schablonen, wurden vorab digital ermittelt und optimiert. Das Computermodell hat damit nicht nur den Entwurf und die Bemessung der Ziegelschale erleichtert, auch die Unterkonstruktion für den Bau des Tragwerks konnte damit wirtschaftlich gestaltet werden.

Nach den digitalen Vorgaben wurden Ziegel und Module schließlich u.a. durch die Ziegelei Deppe Backstein-Keramik hergestellt und zu der am Computer entworfenen gebogenen und gewölbten Gesamtkonstruktion zusammengesetzt. Das so erbaute Schalentragwerk sieht nicht nur elegant und grazil aus, es hält auch einem typischen Belastungstest für Tragwerke stand.

„Das Forschungsvorhaben zeigt, dass sich ein hocheffizientes Tragwerk mit einem extrem dünnen Querschnitt- beziehungsweise Spannweite-Verhältnis und einer mehrfach gekrümmten Geometrie durch die entwickelte Methode realisieren lässt“, sagt Alexander Pick. Zudem konnte gezeigt werden, wie sich eine alte, aufwendige Technik mit einem einfachen Verfahren wiederbeleben lässt. „Wir sehen uns bestätigt, dass diese infolge hoher Ausführungskosten immer seltener werdende Bauweise unsere Architektur auch in Zukunft bereichern kann“, so das Fazit von Professor Stefan Schäfer, dem Leiter des KGBauko.

Deppe Backstein-Keramik GmbH

www.deppe-backstein.de

Technische Universität Darmstadt

Institut für konstruktives Gestalten und Baukonstruktion

www.kgbauko.de