150 Jahre im Dienst der Kunden:

Aufbereitungs- und Formgebungsmaschinen aus Mühlacker

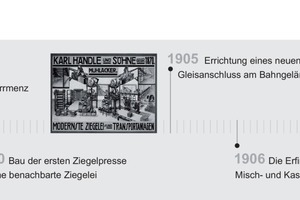

In diesem Jahr feiert einer der bekanntesten Zulieferer für die Grobkeramik sein 150-jähriges Jubiläum: die Händle GmbH Maschinen und Anlagenbau aus Mühlacker. Wir sprachen mit Gerhard Fischer, Geschäftsführer; Dietmar Heintel, Leiter Vertrieb Service, und Hans-Jörg Walter, Leiter Vertrieb Maschinen, über Geschichte, Gegenwart und Zukunft.

Das 150-jähriges Jubiläum ist ein Anlass, einmal Danke zu sagen. Wer oder was hat zum Erfolg von Händle alles beigetragen?

G. F.: Das sind viele Dinge, in erster Linie aber natürlich die Menschen. Wir sind ein Familienunternehmen und verdanken unseren Erfolg unseren Mitarbeitern, die sich während unserer 150-jährigen Unternehmensgeschichte für Händle engagiert haben – in guten und auch weniger guten Zeiten. Auch unsere Gesellschafter, die uns immer unterstützt haben, sind ein Garant für den Erfolg. Deshalb werden wir gemeinsam mit unseren Gesellschaftern und Mitarbeitern dieses Jubiläum, der offizielle Gründungstag jährt sich am 26. Juni, entsprechend würdigen. Die Kompetenz, das Engagement unseres Teams und der Anspruch, unseren Kunden noch bessere Produkte, Services und Leistungen anzubieten, haben uns zu dem weltweit agierenden Unternehmen gemacht, das wir heute sind.

Mit unseren weltweiten Kunden und Geschäftspartnern verbindet uns eine sehr enge und partnerschaftliche Zusammenarbeit. 150 Jahre Händle heißt nicht nur „verkaufte Maschinen“, es bedeutet auch, für unsere Kunden da zu sein. Für dieses langjährige Vertrauen in unsere Produkte und Services bedanken wir uns bei all unseren Kunden ganz herzlich.

Im Jahr 1870 gegründet, baut Händle 1890 die erste Ziegelpresse. Wie viele haben Sie bis heute verkauft?

H.-J. W.: Händle hat insgesamt fast 6000 Extruder verkauft und diese hauptsächlich in die keramische Industrie, aber auch in andere Bereiche geliefert. Ein kleiner Teil davon sind unsere Laboraggregate, die ebenfalls weltweit ihren Dienst tun.

Mit der Weiterentwicklung der Vakuumpresse zum Vakuumaggregat wird Händle in den 1930er-Jahren zum Global Player. Wie unterscheiden Sie sich vom Wettbewerb und welchen Mehrwert bieten Sie Ihren Kunden?

G. F.: Händle verfügt über eine fast 100-jährige Erfahrung in der Vakuum-Extrusion. Es gibt kein Material und kein Produkt auf der Welt, das wir nicht aus eigener Erfahrung kennen! Alle unsere Maschinen werden individuell auf die jeweilige Kundenanforderung ausgelegt und jede Maschine wird mit ihren spezifischen Ausprägungen auftragsbezogen produziert. Die Auslegung startet dabei immer mit Versuchen in unserem Labor. Hier haben wir über viele Jahre ein einzigartiges Know-how aufgebaut, auf das wir auch bei schwierigen Aufgabenstellungen zurückgreifen können. Ich denke, das ist in der Branche wirklich einzigartig.

Eine zweite Stärke ist die extreme Langlebigkeit unserer Maschinen. Teilweise betreuen wir Maschinen, die älter als 50 Jahre sind. Unsere Produkte zeichnet aus, dass sie sehr wartungsarm sind und das bei maximaler Belastbarkeit.

Auch das Einsparen von Energie steht bei Händle immer im Fokus. Für eine stetige Optimierung bieten wir unseren Kunden auf Wunsch zum Beispiel eine permanente Betriebsdatenerfassung an.

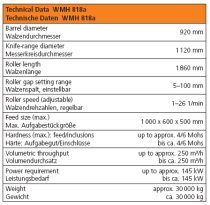

Unsere Vakuumaggregate zeichnen sich durch eine optimale Vakuumdichtigkeit des gesamten Systems aus. Aufgrund der schraubenlosen Befestigung der Zylinder und Rumpfmäntel sind sie außerdem leicht zu warten. Eine optimale Schneckengeometrie sorgt für einen gleichmäßigen Strangvorschub. Unser Angebot an Vakuumaggregaten umfasst Zylinderdurchmesser von 80 bis 750 mm und kann für Pressdrücke von 100 bis in Einzelfällen maximal 150 bar eingesetzt werden.

D. H.: Der Mehrwert für unsere Kunden umfasst dabei folgende Punkte: Unser praxisorientiertes Anwendungslabor ist für die Projektunterstützung und als Serviceleistung ein integraler Bestandteil von Händle.

Unsere hochqualifizierte Entwicklungs- und Konstruktionsabteilung kann auf ihre langjährige Erfahrung bauen und befasst sich nicht nur mit der Neukonstruktion von Maschinen. Auch Prozessoptimierungen, Verschleißminimierung und die Reduzierung des Energieverbrauchs sind selbstverständlich Teil der Arbeit.

Mittels eines kundenorientierten Projektmanagements können wir schnell und präzise auf die spezifischen Kundenbedürfnisse eingehen und den Kunden von der Beratung und Problemlösung vor Ort über die Inbetriebnahme der Maschine oder Anlage bis zum After-Sales-Service betreuen, d. h. über die gesamte Lebensdauer der Maschine.

Händle steht für eine weltweite Servicebereitschaft und persönliche Kundenbetreuung vor Ort, die eine schnelle Lieferung von Ersatz- und Verschleißteilen, einen Regenerierservice, die vorbeugende Instandhaltung und die Überholung von Gebrauchtmaschinen gewährleisten. Wie Gerhard Fischer schon sagte, wir kümmern uns auch noch um Maschinen, die mehr als 50 Jahre in Betrieb sind und bieten dafür eine flexible und schnelle Teilefertigung an.

Unser Unternehmen steht natürlich auch für die zuverlässige Einhaltung von Planungs-, Bau- und Montagezeiten bei jeglicher Art von Projekten in der Aufbereitung und Formgebung – und das weltweit.

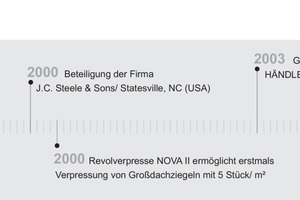

Als deutscher Maschinen- und Anlagenbauer ist Händle nun seit 20 Jahren eine Steele-Tochter. Bei Steele hat die nächste Generation das Ruder übernommen. Wie wirkt sich das auf die Zusammenarbeit aus?

G. F.: Wir sind sehr dankbar, ein Teil der Steele-Gruppe zu sein und mit Steele einen Hauptgesellschafter zu haben, der das Geschäft versteht und im Familienkreis selbst ein Ziegelunternehmen betreibt.

Steele ist ein typisch geprägtes Familienunternehmen, das von Anfang an an einer langfristigen Zusammenarbeit mit Händle interessiert war, es heute noch ist, und nicht nur auf kurzfristigen Erfolg setzt. Dieses Jahr feiern wir nicht nur 150 Jahre Händle, sondern auch diese 20-jährige, sehr erfolgreiche Zusammenarbeit. In dieser Zeit hat sich zwischen den handelnden Personen der bisherigen Steele-Verantwortlichen, insbesondere mit John und David Steele, eine sehr enge und auf höchstem Vertrauen basierende Zusammenarbeit entwickelt. Und das setzt sich mit der aktuellen Leitungsgeneration nahtlos fort. Marian Clark und Mac Steele haben ihr Geschäft von der Pike auf gelernt. Mac hat mehr als zwei Jahre bei Händle hier in Mühlacker gearbeitet und so die deutsche Sprache und unsere Kultur kennengelernt.

Auch mit unserer Schwester Direxa verbindet uns eine intensive und gute Zusammenarbeit, insbesondere auch bei der Entwicklung neuer Geschäftsfelder. Unsere Kunden in den USA, in Südamerika und Australien profitieren durch die Steele-Standorte in hohem Maße von einer optimierten Teilelagerung und können so noch schneller mit Ersatz- und Verschleißteilen versorgt werden. Neue Entwicklungen unserer Maschinen und Servicedienstleistungen können durch Know-how-Transfer innerhalb der Steele-Gruppe noch schneller und einfacher umgesetzt werden.

Das Händle-Labor gibt es schon seit mehr als 70 Jahren, und es ist eine Institution. Wie wichtig sind grundlegende Rohstoffuntersuchungen bei der Auslegung eines Projektes heute?

H.-J. W.: Für uns sind grundlegende Rohstoff- und Extrusionsversuche eine unverzichtbare Grundlage, um Projekte erfolgreich umzusetzen.

Am Anfang des Gesamtproduktionsprozesses werden in der Aufbereitung und Formgebung die Voraussetzungen für die Qualität der Endprodukte gelegt. Was hier versäumt wird, lässt sich im späteren Produktionsablauf nicht mehr korrigieren, d.h., es handelt sich um irreversible Prozesse bzw. Resultate.

Wir verkaufen keinen Extruder, ohne die essenziellen rheologischen Eigenschaften und Betriebsparameter zu kennen. Dazu gehören zum Beispiel die Fließgrenze und die Wandgleiteigenschaften, die Pressfeuchte, der maximale Pressdruck und das maximale Drehmoment für einen definierten Umformgrad.

D. H.: Neben der mit großer Sorgfalt täglich durchzuführenden Laborarbeit beschäftigt sich unser Team natürlich auch mit weiterführenden Themen als Grundlage für zukünftige Projekte. Dabei suchen wir nach Antworten auf folgende Fragen:

Wie können wir im Zeichen ständig steigender Energiekosten in der Aufbereitung und Formgebung zu Einsparungen beitragen?

Wie lässt sich die Maschinenwartung weiter optimieren?

Wie können wir zukünftig mit qualitativ schlechteren und knapperen Rohstoffen trotzdem hochqualitative Ziegelprodukte herstellen?

Sind die heutigen Simulationsmethoden geeignet, die Fließvorgänge in Extrudern einschließlich Presskopf und Mundstück realistisch abzubilden?

Von der Revolverpresse Nova II, die im Jahr 2000 auf den Markt kam und mit der erstmals großformatige Dachziegel hergestellt werden konnten, wurden nicht so viele verkauft. 2017 haben Sie den Nachfolger, die Exzenter-Dachziegelpresse NOVA III eingeführt. Wie unterscheiden sich beide Pressen und wie kommt die neue auf dem Markt an?

G. F.: Als wir Anfang der 2000er-Jahre die neue Nova II gemeinsam mit Manfred Bracht von Nibra entwickelt haben, lag der Fokus auf großformatigen Dachziegeln mit nur fünf Stück pro Quadratmeter. Diese Neuentwicklung hat sich der Kunde über viele Jahre hinweg vertraglich schützen lassen. Danach kam ab 2007 die große Krise, und es gab in der Folge kaum Nachfrage nach neuen Pressen mit hoher Pressleistung.

In der Zwischenzeit haben sich die Formate bei Dachziegeln im Bereich von 8 bis 12 Stück/m² eingependelt, bei einer hohen Durchsatzleistung. Nach einer umfangreichen Marktanalyse haben wir 2016 den Entschluss gefasst, mit einer Weiterentwicklung der Nova II zur neuen Nova III den aktuellen und auch zukünftigen Bedarf für Dachziegelpressen zu bedienen. Neben der größeren Trommelbreite von 2 400 mm ist ein strukturoptimierter Maschinenrahmen für maximale Steifigkeit, insbesondere gegen höhere Querkräfte, prägend gegenüber vorhandenen Konstruktionen. Weitere Merkmale der neuen Presse sind:

eine mechanische Druckerzeugung mit Exzenterscheiben für bis zu 400 t Presskraft

eine elektrisch gekoppelte Oberformen-Einzel- als auch -Parallelverstellung

ein exaktes Ausstechen der Ziegel durch elektromechanisch (Servo-Zylinder) positionierbare Saugköpfe

eine sehr steife Trommel zum gleichzeigten Auspressen von bis zu vier großformatigen Ziegeln

ein qualitativ hochwertiges Schnittbild beim Ausstechen der Ziegel

H.-J. W.: Die Resonanz, die wir vom Markt für unsere neue Nova III 2400 bekommen, ist sehr positiv. Insgesamt haben wir jetzt bereits fünf Dachziegelpressen verkauft, davon laufen drei und zwei werden Anfang 2021 ausgeliefert. Mit weiteren Kunden sind wir in guten Gesprächen.

Aber nicht nur die Dachziegelpressen für Flächenziegel haben wir weiter- bzw. neuentwickelt. Auch für Zubehörziegel wird in 2021 eine völlig neue, moderne Maschine zur Verfügung stehen, mit der die heutigen und auch zukünftigen Anforderungen optimal erfüllt werden können.

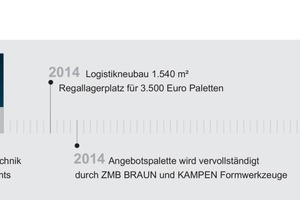

2014 erweitern Sie mit der Übernahme der Mundstückhersteller ZMB Braun und Kampen Ihr Angebot um Formwerkzeuge. Welchen Nutzen hat der Kunde dadurch? Gibt es eine gemeinsame Entwicklungsarbeit zwischen Pressen- und Formenbau?

G. F.: Selbstverständlich gibt es eine enge Verzahnung der Entwicklungsbereiche zur optimalen Auslegung der Formgebung. Beide, Mundstückbauer und Maschinenbauer, profitieren in hohem Maße von der jeweiligen Erfahrung des anderen. Wir können in dieser Zusammenarbeit unseren Kunden einen ganzheitlichen Ansatz zur Lösung aller formgebungs- und verfahrenstechnischen Problemstellungen bieten, unter Einbezug des Händle-Labors. Unsere Neuentwicklungen werden durch die gemeinsame Entwicklungsgruppe „Formgebung“, die aus Mitarbeitern von Händle und ZMB Braun besteht, vorangetrieben und zur Marktreife gebracht. Als Fazit kann ich heute unterstreichen, dass es die absolut richtige Entscheidung war, ZMB Braun und August Kampen in die Händle-Gruppe zu integrieren.

D. H.: Auch im Bereich Service für Aufbereitung und Formgebung betreuen wir den Kunden aus einer Hand im Team Händle-Braun-Kampen (H B K). Dabei gibt es eine weitere zentrale Anlaufstelle für die Verschleißoptimierung und die Regenerierung von Verschleißteilen in der Region Bad Salzuflen.

Die Ziegelindustrie ist eine energieintensive Branche. Welche Möglichkeiten der Energieeinsparung in den Bereichen Aufbereitung und Formgebung sehen Sie?

G. F.: Auch wenn unsere Maschinen nicht der Hauptenergieverbraucher im Ziegelwerk sind, nehmen wir das Thema Energiereduzierung sehr ernst. Deshalb setzen wir zukünftig auf völlig neue Antriebskonzepte an unseren Maschinen und werden diese auf der ceramitec 2021 präsentieren. Durch die gezielte Weiterentwicklung der einzelnen und verschiedenen Maschinen und Bauteile werden zukünftig bessere Wirkungsgrade erzielt und damit weniger Energie verbraucht.

Ein wichtiges Thema bei der Ziegelherstellung ist die Pressfeuchte. Jedes Prozent an Wasser muss wieder herausgetrocknet werden und Wasser ist auch als Rohstoff ein kostbares Gut. Auf diesem Gebiet sehen wir durchaus noch Entwicklungspotenzial. In der Zusammenarbeit mit Steele, die viel Erfahrung mit der Steifverpressung haben, und auch mit der Unterstützung unseres Labors, das ein umfangreiches Know-how beim Thema Plastizität hat, arbeiten wir hier an Konzepten, um feuchteärmer verpressen zu können.

D. H.: Ein weiterer Angriffshebel ist der optimierte Verschleißschutz, daraus resultiert eine geringere Reibung und als Ergebnis ein niedrigerer Energiebedarf.

H.-J. W.: Und die optimale Auslegung und Verkettung der verschiedenen Maschinen und Anlagenteile führen zur Effizienzsteigerung, damit zur spezifischen Energieeinsparung als auch zur besseren Gesamteffizienz.

Bei unserem letzten Interview haben Sie angekündigt, Ihr Angebot an Inspektions- und Wartungsvereinbarungen weiter auszubauen, um noch spezifischer auf die einzelnen Wünsche der Kunden eingehen zu können. Das Thema Fernwartung gehört dazu. Was hat sich seitdem getan?

D. H.: Das Thema Inspektions- und Wartungsvereinbarungen haben wir weiter ausgebaut und es wird von unserer Kundschaft sehr gut angenommen. Letztes Jahr hat unser Team mehr als 40 Einsätze zur vorbeugenden Instandhaltung weltweit durchgeführt. Unsere erfahrensten Außendienstmonteure sind für diese Aufgaben zuständig und bringen ihr gesamtes Know-how in diese Dienstleistung ein.

Für die Projekte Service Tool und Fernwartung konnten wir die ersten Kunden gewinnen, die Ergebnisse bisher sind dabei durchaus positiv. Nach weiteren Testreihen möchten wir diese Leistungen bis Ende 2020 in unser Serviceportfolio übernehmen.

Wie begegnen Sie als Arbeitgeber dem Fachkräftemangel und wie regeln Sie die Nachfolge von Schlüsselmitarbeitern?

G. F.: Gerade weil Produktionsprozesse immer komplexer und schwieriger werden, benötigen Unternehmen zunehmend qualifizierte Fachleute, die auf dem Markt schwierig zu finden sind. Wir setzen bei Händle deshalb nach wie vor auf eine solide Ausbildung als erfolgreiche Form der Nachwuchsgewinnung. Das ist für uns insbesondere sehr wichtig, da wir hier in Mühlacker auch im Wettbewerb mit den stark ingenieurgetriebenen Regionen Stuttgart und Karlsruhe stehen.

Zur Förderung des Ingenieurnachwuchses kooperiert Händle mit der renommierten Hochschule Pforzheim und den dualen Hochschulen (DHBW) in Karlsruhe und Stuttgart. Und wir unterstützen Sie regelmäßig als Partner bei der Zi-Fachexkursion. Hier präsentieren wir uns Studierenden aus Höhr-Grenzhausen und Nürnberg als potenzieller Arbeitgeber oder vielleicht auch als zukünftiger Partner, da diese Absolventen ja auch in die Ziegelwerke gehen.

Außerdem haben wir rechtzeitig damit begonnen, das Erfahrungswissen unserer langjährigen Schlüsselmitarbeiter in allgemein verfügbares Unternehmenswissen umzusetzen. Auch wir stehen vor der Herausforderung, dass wir die Babyboomer-Generation rechtzeitig durch qualifizierte Nachfolger ersetzen müssen, hier haben wir entsprechende Personalkonzepte in der Umsetzung. Selbstverständlich ist und bleibt Händle heute und in der Zukunft ein interessanter und attraktiver Arbeitgeber in der Region. Vertrauen und Verlässlichkeit, die sich in unserer familienorientierten Wertevorstellung widerspiegeln, werden von unseren Mitarbeitern sehr geschätzt.

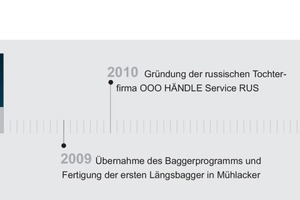

Herr Fischer, Sie führen Händle seit Anfang 2009 als Geschäftsführer. Was sind Ihre persönlichen Herausforderungen für die nächsten Jahre?

G. F. Ich möchte gemeinsam mit meinem Team unser Unternehmen in den nächsten Jahren so voranbringen, dass alle Nachfolgeregelungen gut funktionieren. Eine der größten Herausforderungen wird sein, gutes Personal zu finden oder aufzubauen, das diese Verantwortung übernehmen kann. Das gilt nicht nur für Händle, sondern für die gesamte Steele-Familie. Ich bin sehr optimistisch, dass uns das gelingen wird.

Wir leben in einer sehr schnelllebigen Zeit. Die Corona-Krise, die uns in ihren Auswirkungen sicher alle überrascht und betroffen hat, stellt uns derzeit vor völlig neue Herausforderungen. Diesen werden wir uns im Firmenverbund stellen. Nach dem Motto: „Wir sind für unsre Kunden da“ haben wir eine Vielzahl von Maßnahmen zur Sicherstellung unserer Prozesse und zur Servicebereitschaft für unsere Kunden eingeleitet. Alle Ansprechpartner innerhalb der Händle-Gruppe stehen unseren Kunden nach wie vor uneingeschränkt zur Verfügung, unsere verschiedenen Fertigungsstätten arbeiten in neuen Arbeitszeitmodellen, um die Kontaktgebote einzuhalten. So können wir die Belieferung unserer weltweiten Kunden nach wie vor sicherstellen, vorausgesetzt, es gibt keine anderslautenden behördlichen Vorgaben.

Händle steht seit 150 Jahren für Langfristigkeit, Vertrauen und Verlässlichkeit. Das sind unsere Grundwerte und an diesen wird sich auch während und nach der Corona-Krise nichts ändern.

Herzlichen Dank für das angenehme Gespräch. Wir wünschen Ihnen alles Gute und viel Erfolg und kommen Sie und Ihre Mitarbeiter gesund durch die Corona-Krise. Wir freuen uns darauf, nächstes Jahr zur ceramitec über die neuesten Entwicklungen von Händle berichten zu können.

Händle GmbH Maschinen und Anlagenbau

www.haendle.com