Wärmewirtschaft in Ziegeleien unter besonderer Berücksichtigung von Asynchronitäten im Trockner- und im Ofenbetrieb

Forschungsprojekt der Forschungsgemeinschaft der Ziegelindustrie e.V. (FGZ)

Projektnummer

AiF 15030 N

Projektförderer

BMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF)

Durchführung

Institut für Ziegelforschung Essen e.V. (IZF)

Projektleiter

Dr.-Ing. Anne Tretau

1 Hintergrund

Tunnelöfen und Trocknungsanlagen von Ziegeleien werden im Energieverbund betrieben. Dieser besteht darin, dass die beim Abkühlen der gebrannten Ziegel freiwerdende Wärme als erhitzte Kühlluft zu den Trocknern geleitet wird. Dort wird sie zur Konvektionstrocknung als warme Zuluft verwendet. Sie versorgt die nassen Ziegelrohlinge mit der zur Wasserverdunstung erforderlichen Wärme und nimmt den entstehenden Wasserdampf auf.

Bei dieser Art der wärmetechnischen Verbundwirtschaft handelt es sich scheinbar um ein geradezu ideales Konzept. Die im Tunnelofen in großem Umfang anfallende Kühlwärme wird nutzbringend für Trocknungszwecke innerhalb desselben Betriebes eingesetzt. Dabei fällt lediglich nachteilig auf, dass Tunnelöfen und Trockner nicht vollkommen synchron betrieben werden können, weil der zeitliche Verlauf des Trocknungswärmebedarfs nicht mit demjenigen der Kühlwärmefreisetzung übereinstimmt. Der die Wärmewirtschaft von Ziegeleien bestimmende Verbundbetrieb galt daher bislang als lediglich in diesem Punkt verbesserungsbedürftig, wurde aber nicht generell in Frage gestellt.

Im Laufe der letzten Jahre beginnt sich die Einstellung hierzu nicht nur im IZF, sondern bei in der Forschung engagierten Zieglern und in Kreisen der in der Ziegelindustrie aktiven Anlagenbauer grundlegend zu ändern. Man hat erkannt, von welchen Parametern der Energiebedarf von Trocknern abhängt. Man weiß inzwischen auch, dass es unter neuzeitlichen Ansprüchen möglich ist, Niedrigenergietrockner zu betreiben, die auf dem Feuchteaufnahmevermögen von Umgebungsluft basieren, aber mit moderner Regelungs-, Belüftungs- und Automatisierungstechnik ausgerüstet sind. Diese haben als modifizierte „Freilufttrockner“ einen gegenüber derzeit üblichen Trocknern deutlich verminderten Energiebedarf.

Ferner verfügt man durch neueste Entwicklungen seit kurzer Zeit über Tunnelöfen, in denen die Kühlluft weitestgehend ofenintern genutzt wird. Voraussetzung hierfür sind Hochtemperaturumwälzanlagen, die auch bei hohen Temperaturen für über die Höhe und die Breite ausgeglichene Temperaturen und Wärmeübergänge sorgen. Hierdurch lässt sich die zur Temperaturvergleichmäßigung bislang für unverzichtbar gehaltene Brennerbestückung der Aufheizzone vermeiden. Der Ofen kann dann über seine gesamte Länge mit einem grundsätzlich gleich bleibenden Luft-Ziegel-Verhältnis betrieben werden, ohne dass große Kühlluftmengen aus dem Ofen auszuschleusen sind. Die auch weiterhin abzusaugende Kühlluftmenge gleicht dem Massenstrom der durch Brenner in den Ofen eingebrachten Verbrennungsgase und enthält dadurch nur noch 20 bis 40% der bislang üblichen Verbundenergie.

2 Ergebnisse

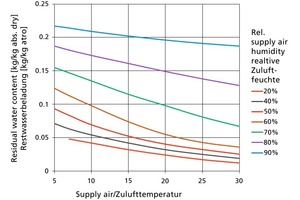

In »1 wird der Restwassergehalt aufgezeigt, der nach 4-tägiger Freilufttrocknung in Abhängigkeit von Lufttemperatur und -feuchte bei einer Niedrigenergiebelüftung mit nur = 10 W/(m²∙K) im Rohling verbleibt. Selbst bei Lufttemperaturen von 10 °C und relativen Feuchten von 60 % fällt der Wassergehalt ohne thermische Energiezufuhr innerhalb von vier Tagen von 25 auf 10 Masse-% atro. Man erkennt ferner, dass die Außenluftzustände während der Produktionszeiten meistens zu niedrigeren Restfeuchten als 10 Masse-% und häufig auch unter 5 Masse-% führen. Nur dieser Restanteil des ursprünglichen Wassergehaltes ist durch „künstliche“ Wärmezufuhr auszutreiben. Damit wird leicht verständlich, dass die im vorigen Absatz genannte massive Absenkung der Verbundenergie zu keinen nennenswerten Energiedefiziten bei der Niedrigenergietrocknung führt, während der Ofen energetisch im selben Umfang entlastet wird, wie sich die Verbundausschleusung vermindert.

Die Kombination aus Niedrigenergietrocknern und Tunnelöfen, die die Kühlwärme selbst nutzen, also Verbundenergie nur noch in vergleichsweise geringem Umfang abgeben, hat somit eine neue Lage für die Wärmewirtschaft in der Ziegelindustrie geschaffen.

Die wärmewirtschaftlich wichtigen Instrumente, zu denen die dem Schlussbericht beigefügten Rechenprogramme zur Simulation von Trocknungs- und Brennvorgängen gehören, sollen die Unternehmer sowie das technische Personal der Ziegelindustrie und ihrer Anlagenbauer in die Lage versetzen, die Vorteile der ausführlich vorgestellten neuen Konzepte selber auszuprobieren und die Funktionsweise von zunächst nur gedanklich umgerüsteten Öfen und Trocknern zu simulieren.

Die zu diesem Zweck durchgeführten mathematischen Modellierungen und Berechnungen der modifizierten Öfen und Niedrigenergietrockner zeigen deren besondere wärmewirtschaftlichen Vorteile. Aufgrund der hohen erforderlichen Investitionskosten werden ferner auch Möglichkeiten genannt, zunächst nur Teilschritte des Gesamtkonzeptes zu gehen und auch dann schon von niedrigeren Energieverbräuchen zu profitieren.

Es handelt sich um ein Projekt der Forschungsgemeinschaft der Ziegelindustrie e.V. (FGZ) und wurde unter der Nummer AiF 15030 N vom BMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) gefördert und vom Institut für Ziegelforschung Essen e.V. (IZF) durchgeführt.

Das Ziel des Forschungsvorhabens wurde erreicht.

Der Schlussbericht ist 103 Seiten lang und kann – zusammen mit einer Reihe von Programmen, die wärmetechnische Berechnungen und Simulationen umfassen – gegen eine Bearbeitungsgebühr bei der Forschungsgemeinschaft der Ziegelindustrie e.V. in Berlin angefordert werden.