Ursachen und Vermeidung von Schäden aufgrund diffusionsabhängiger Reaktionsabläufe in der Aufheizzone von Tunnelöfen unter besonderer Berücksichtigung der Porenstruktur von Ziegelrohlingen

der Ziegelindustrie e.V. (FGZ)ProjektnummerAiF 14837 NProjektfördererBMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF)

DurchführungDurchführungInstitut für Ziegelforschung

Essen e.V. (IZF)ProjektleiterDipl.-Ing. Michael Ruppik

1 Hintergrund

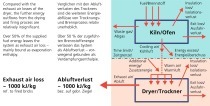

Ziegelrohlinge mit mehr oder weniger hohen Restwassergehalten gelangen nach der Trocknung in die Aufheizzone des Tunnelofens. In dieser kommt es nacheinander zur Restwasserverdampfung, Abspaltung und Ausgasung von flüchtigen organischen Stoffen, Schwelvorgängen (besonders bei porosierten Hochlochziegeln), Freisetzung und Ausgasung von Kristallwasser, Kalkentsäuerung und anderen chemischen Prozessen. Diese Reaktionen sind durchgängig von den im Rohling zum jeweiligen Zeitraum existierenden Porenräumen und den hierin herrschenden Diffusionswiderständen abhängig. In diesem Bereich der Aufheizzone besteht eine erhebliche Gefährdung der zu brennenden Ziegelrohlinge durch Risse und Oberflächenabplatzer. So wird beispielsweise – auch in der akademischen Lehre – angenommen, dass die geringe Porosität und der sehr hohe Diffusionswiderstand der Rohlinge dafür verantwortlich seien, dass nicht hinreichend trockene Ziegelrohlinge durch Dampfspannungen zerrissen werden.

Während des Brennprozesses entstehen oberflächennah im Rohling hohe Temperaturgradienten. Die durch die thermische Ausdehnung verursachten mechanischen Spannungen treffen auf einen spröden Rohling, dessen Feststoffpartikel im Gegensatz zu gebrannten Scherben nicht versintert sind und der daher eine vergleichsweise schwache Bindung aufweist. Die Wahrscheinlichkeit, dass Gefügeschäden und Abplatzer durch thermische Spannungen hervorgerufen werden, ist also sehr groß.

2 Zielsetzung

Es war das Ziel des Forschungsprojektes, den Einfluss des Diffusionswiderstandes auf die sich in der Aufheizzone von Tunnelöfen der Ziegelindustrie bis etwa 600 °C in den Rohlingen abspielenden Reaktionsabläufe zu untersuchen. Hierbei sollte der Frage nachgegangen werden, inwieweit sich die Diffusionseigenschaften für die in diesem Bereich häufig auftretenden Schäden, meistens Risse und Abplatzer, als Auslöser erweisen oder die Schadensursache in durch hohe Temperaturgradienten erzeugten mechanischen Spannungen zu finden ist. Erst bei klarer Ursacheneingrenzung bieten sich Wege zur Vermeidung der Schäden an.

3 Ergebnisse

Die durchgeführten Untersuchungen haben zu der Erkenntnis geführt, dass Ziegelrohlinge nach der Trocknung stets über eine hohe Porosität von über 20 Vol.-% verfügen. Messungen zeigen, dass es sich beim überwiegenden Anteil der Poren nicht um Nanoporen, sondern um solche mit für molare Diffusion ausreichenden Durchmessern handelt, die eine Diffusion der Reaktionsgase mit nur geringem Strömungswiderstand zulässt. Danach kann der Wirkmechanismus – Zerstörung durch hohe Dampfspannungen aufgrund hoher Diffusionswiderstände – mit größter Wahrscheinlichkeit ausgeschlossen werden.

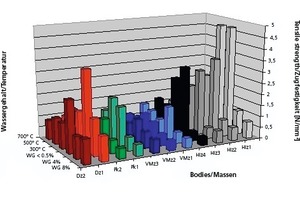

Erst nach Vorlage eines in jüngster Zeit abgeschlossenen Forschungsvorhabens ist bekannt, dass die Höhe der Festigkeit der Rohlingsmasse maßgeblich vom Wassergehalt abhängig ist. Der Massezusammenhalt der noch feuchten Rohlinge ist schon bei geringen Restwassergehalten äußerst gering; deren Zugfestigkeit ist deutlich niedriger als die der trockenen Rohlinge. Eigene Untersuchungen bestätigen diesen Zusammenhang und stellen zudem fest, dass auch die bei ansteigender Rohlingstemperatur ablaufenden Rohstoffreaktionen einen Festigkeitsverlust verursachen. Für mineralisch unterschiedliche Ziegelrohstoffe ergeben sich laut »1 entsprechend auch unterschiedlich hohe Festigkeiten, die verschieden hohen Zugbeanspruchungen standhalten.

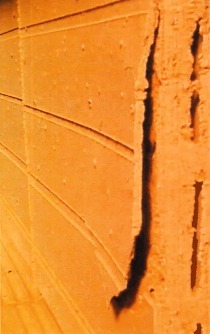

Unter der Voraussetzung, dass ausreichend trockene Ziegelrohlinge in den Aufheizprozess des Tunnelofens gelangen, sind selbst bei großen Temperaturdifferenzen keine Schäden festzustellen. Bei der Aufheizung von unzureichend getrockneten Rohlingen, deren Massezusammenhalt durch das in den Kapillaren des feuchten Rohlingskerns befindliche Wasser nur gering ist, treten demgegenüber schon bei kleinen Temperaturdifferenzen zwischen der Rohlingsoberfläche und dem Kern Schäden auf. Bei denjenigen Massen, die mit formgebungsbedingten Texturen behaftetet sind, tritt der Schadensfall eher ein, während die texturärmeren Massen den Aufheizprozess unter gleichen Aufheizbedingungen schadensfrei überstehen. Im Rohling, dessen Kern noch Restwasser enthält, sind sowohl die Poren als auch die texturbedingten Blattkapillare mit Wasser gefüllt. Im Verlauf der Aufheizung wird am Trockenspiegel des feuchten Kerns das Wasser verdampft. Der Trockenspiegel, der bei fortschreitender Trocknung in Richtung der Rohlingsmitte wandert, wird durch Feuchteleitung mit dem in den feinen Poren noch befindlichen Wasser gespeist. Da die wasserleitbaren Kapillaren von den Blattkapillaren getrennt sind, nimmt das hierin befindliche Wasser nicht oder nur unvollständig am Wassertransport teil. Der oberhalb der Wassernester in den Blattkapillaren entstehende Wasserdampf kann nicht ungehindert durch das – noch teilweise mit Wasser gefüllte – Porennetzwerk diffundieren, sodass sich der bei ansteigender Kerntemperatur bildende Dampfdruck als Zugspannung innerhalb der durch Oberflächenspannungen zusammengehaltenen Rohlingsmasse wirksam wird. Da bei der Bruchentlastung der bis dahin aufgebaute Überdruck schlagartig entlastet wird, setzt durch den zuvor über den atmosphärischen Luftdruck angestiegenen Sattdampfdruck eine schlagartige, explosionsartige Verdampfung ein, die den Rohling komplett zerstört.

4 Schlussfolgerungen

Es steht außer Frage, dass eine auf niedrige Restwassergehalte ausgelegte Trocknung der Rohlinge wohl der zweckmäßigste Schritt ist, die Schadensursache zu minimieren. Eine Wiederaufnahme von Feuchte vor Beginn des Brennprozesses – beispielsweise in Produktionsstillstandszeiten – ist ebenfalls zu vermeiden. Ansonsten wird bei der Aufheizung von feuchten, nur geringe Festigkeiten aufweisenden Rohlingen eine schonende Behandlung durch eine angepasste Brennführung erforderlich.

Die Forschungstätigkeit auf dem Gebiet der Trocknung beschäftigt das Institut für Ziegelforschung aktuell mit der Entwicklung von Verfahren zur Erhöhung der Formlings- und Rohlingsfestigkeit. Festigkeitserhöhende Maßnahmen werden sich aufgrund der dann höheren Belastbarkeit der Rohlinge in der Anfangsphase der Aufheizung auch auf den Brand von noch feuchten Rohlingen positiv auswirken.

Es handelt sich um ein Projekt der Forschungsgemeinschaft der Ziegelindustrie e.V. (FGZ), das unter der Nummer AiF 14837 N vom BMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) gefördert und vom Institut für Ziegelforschung Essen e.V. (IZF) durchgeführt wurde. Das Ziel des Forschungsvorhabens wurde erreicht. Der Schlussbericht ist 78 Seiten lang und kann gegen eine Bearbeitungsgebühr bei der Forschungsgemeinschaft der Ziegelindustrie e.V. in Berlin angefordert werden.