Robotisiertes Transporthandling für Dachziegelzubehör

Die italienische Dachziegelindustrie bietet dem Markt zunehmend Produkte in unterschiedlichsten Farben und Oberflächen an. Das ist die logische Folge von Maßnahmen der Dachziegelindustrie für Projekte, bei denen der Bau einzelner Objekte oder gruppierter individueller Häuser im Mittelpunkt steht – im Gegensatz zu den für die 1990er-Jahre typischen, mehrstöckigen Gebäuden. Die grobkeramische Industrie hat ein besseres Gespür entwickelt, welches aus einem gestiegenen Empfinden für die gesamtheitliche Ästhetik der Konst-ruktion resultiert, bei der das Dach eine grundlegende Rolle spielt. Die Dachziegelhersteller haben sofort die Bedeutung dieser neuen Trends erfasst und neue Modelle und Produkte mit originellen Farbgebungen auf den Markt gebracht. Diese wurden unter dem Begriff „Dachsys-teme“ eingeführt, wobei die Lösungen sämtliche Zubehörziegel umfassen.

Einige Hersteller haben unter dem Begriff „Systeme“ gelegentlich nur den technischen Teil berücksichtigt und dabei die Ästhetik vergessen. Diese ist jedoch bei der globalen Betrachtung der Dachlösung sehr wichtig, da der Einsatz von andersfarbigem Dachziegelzubehör zu arbunterschieden auf dem Dach führen kann. Das kann man vor allem bei Dachfirsten (bestehend aus First- und Abschlussziegeln) erkennen. Die Ursachen dafür sind zahlreich und können u.a. auf den Einsatz unterschiedlicher Rohmaterialien, auf die Vielfalt der Produktionsstätten sowie auf den Kauf von Produkten verschiedener Herstellern zurückgeführt werden.Die Anforderung an die Homogenität der Dachbe-deckung ist für die Firma Tognana Industrie e Fornaci di Treviso ein sehr wichtiger Aspekt. Das Unternehmen hat eine spezielle, vollautomatische Anlage realisiert, die ausschließlich für die Zubehörproduktion bestimmt ist – was für italienische Dachziegelhersteller eher ungewöhnlich ist.

Herzstück dieser Linie, die einen echten Mittelpunkt im Werk darstellt, ist die Roboterstation, die speziell zur Abnahme der trockenen Zubehörziegel von der Glasierbahn und zur Stapelung dieser in geneigten Gestellen konstruiert wurde. Hier werden Produktstangen gebildet, die nach einer Umreifung auf den Ofenwagen geladen und dem Brand zugeführt werden.

Mit der Projektierung und Ausführung dieser Anlage wurde der auf die Herstellung automatisierter Transportanlagen spezialisierte Bereich Automation der Firma Ceric, Keyria-Gruppe, beauftragt.

Beschreibung des Zyklus

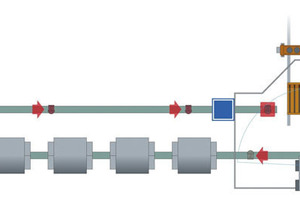

Die trockenen Produkte werden einzeln auf einen Förderer abgesetzt und der Roboterstation zugeführt. Am Einlauf zur Station erfasst ein optisches System, bestehend aus einer Kamera und einem Prüfgerät (kontrollierte Helligkeitsbox), die Position jedes Produktes und übermittelt die jeweiligen Angaben in Echtzeit an die Roboter-Kontrollstation.

Die vom optischen System gelieferte Information ermöglicht die Reorientierung der Robotergreifer und erlaubt die Verfolgung der Produkte, ohne den Förderer anzuhalten. Anschließend stapelt der Roboter die Produkte in geneigte Gestelle, die innerhalb der Reichweite des Roboters installiert sind. Es werden Stangen mit je 25 Zubehörprodukten gebildet, die dann mit Draht umreift werden.

Für Zubehörziegel, die engobiert bzw. glasiert werden sollen, bzw. für Produkte mit besonderen Oberflächenbehandlungen, wird das optische System am Eingang der Roboterstation deaktiviert, sodass die Produkte zur Glasieranlage weiterfahren können. Nach der Oberflächenveredelung werden die Produkte über einen U-Umlauf zur Roboteranlage zurückgeführt. Hier passieren sie ein zweites optisches Gerät, ähnlich dem am Eingang der Roboterstation. In diesem Fall greift der Roboter die Produkte über die Verfolgung von der zweiten Station; die Produkte werden dann in denselben Gestellen gestapelt.

Sicherheit

Wie bei allen von Ceric geplanten und gelieferten Anlagen umfasst die für Tognana konstruierte Roboterstation sämtliche Sicherheitsmaßnahmen, die zur Erfüllung der gültigen gesetzlichen Vorschriften erforderlich sind. Der gesamte Wirkungsbereich des Roboters wird durch eine 2 m hohe Gitterpaneele geschützt. Der Zugang zu diesem Bereich ist nur über eine Tür mit Sicherheitsschloss möglich, auch die Produktzufuhr ist gesichert.

Produktion

Die derzeitige Produktionsmenge – Firstziegel und Abschlüsse – beträgt 500 Stück pro Stunde. Eine Erhöhung der Leistung ist möglich, da die Roboterstation für bedeutendere Kapazitäten und zukünftige Produktlinien konzipiert wurde.