Keller HCW realisiert für Corobrik eines der größten Ziegelwerke in Subsahara-Afrika

In Driefontein, in der Nähe der Hauptstadt Johannesburg, wurde Ende letzten Jahres eines der größten Ziegelwerke in Subsahara-Afrika in Betrieb genommen, welches eines der modernsten und energieeffizientesten Ziegelwerke der Welt darstellt. Keller HCW lieferte das neue Werk mit dem Namen Kwastina - Home of the Brick, in dem jährlich 105 Mio. strangextrudierte erstklassige Verblendziegel für den südafrikanischen Markt und den Markt seiner Nachbarländer produziert werden.

Einleitung

Das am Standort bestehende Werk stellt schon seit Jahrzehnten sehr erfolgreich hellbrennende Verblendziegel her. Jedoch wurde die gesamte Produktionslinie durch einen hohen Energieverbrauch und einen hohen Anteil an manueller Arbeit wirtschaftlich und ökologisch in Frage gestellt. Um zukunftsfähig zu sein und neue Maßstäbe in Sachen Energieeffizienz und Automatisierung zu setzen, hat Corobrik Keller HCW mit diesem Projekt beauftragt. Eine Herausforderung für Keller HCW war das Handling des sehr anspruchsvollen Tonmaterials für die Herstellung einer großen Produktvielfalt.

Produktion

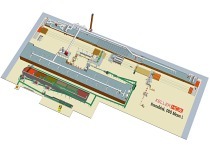

Nach einer umfangreichen Analyse der bestehenden Produktionsanlage hinsichtlich einer energieeffizienten Modernisierung, wurde unweit vom bestehenden Werk ein sogenanntes „Grüne-Wiese-Projekt“ mit einer neuen Formgebung, einer neuen vollautomatischen Nassseite und Setzanlage für ein Direktsetzverfahren, zwei Tunneltrocknern, gefolgt von zwei Tunnelöfen und einer neuen Entladung und Verpackung für palettenlose Versandpakete gebaut.

Aufbereitung

Die bestehende Rohmaterialaufbereitung der vorhandenen Produktionsanlage war auch für die neue Anlage bereits ausreichend dimensioniert und blieb in vollem Umfang bestehen. Über eine neue, ca. 270 m lange Bandanlage, wird das aufbereitete Material zur neu erstellten Formgebung transportiert.

Formgebung

Die aufbereitete Betriebsmasse wird von zwei Kastenbeschickern aufgenommen und mit Hilfe eines Doppelwellenmischers sowie eines Walzwerkes vom Typ Titan für den Formgebungsprozess vorbereitet. Über einen Siebrundbeschicker wird Anmachwasser eingemischt. Das Material wird den beiden Extrusionslinien zugeführt, um die finale Materialfeuchte einzustellen.

Vollautomatische Nassseite und Setzanlage

Die Oberfläche des extrudierten Tonstranges kann über verschiedene Bearbeitungseinrichtungen behandelt werden, um das ästhetische Erscheinungsbild des gebrannten Ziegels zu verändern. Hierfür können die einzelnen Bearbeitungsstationen wahlweise in die Produktionslinie implementiert oder in separaten Wartungspositionen geparkt werden. Hinter dem anschließenden Batzenabschneider befindet sich der Durchhubabschneider der neuen Keller HCW-Generation. Mit Vorschneidrollen für alle vier Ziegelseiten, der modernen Drahtaufhängung für einfachen und schnellen Drahtwechsel sowie der optimierten Antriebstechnik stellt er die Produktion von Verblendziegeln sicher. Die geschnittenen Formlinge werden dem Besatz entsprechend gruppiert und mit Hilfe von zwei Industrierobotern auf den Tunnelofenwagen gesetzt. Dabei können die Produkte im stehenden oder flachen Besatz, einfach oder doppelt im Kreuzbesatz sowie „face to face“ auf den Tunnelofenwagen gesetzt werden.

Produktion von

Sonderformaten

Sonderformate können über eine separate Linie parallel zur Hauptproduktion hergestellt und manuell auf den Tunnelofenwagen gesetzt werden. Die Produkte durchlaufen anschließend den gleichen Trocknungs- und Brennprozess wie die Hauptproduktion. Anschließend werden sie manuell vom Tunnelofenwagen entladen und verpackt.

Trockneranlage

Die Trockneranlage besteht aus zwei separaten Tunneltrocknern, die auf dem bekannten Trocknungskonzept der Luftumwälzung basieren. Nach neuestem Stand der Technik erfolgt die Luftumwälzung in den einzelnen Zonen durch gehäuselose Radialventilatoren, die in einer Zwischendecke installiert sind und über außenliegende Antriebe betrieben werden. Für einen optimalen Trocknungsprozess sind die Einblasöffnungen einstellbar. Durch die Verbindung der eingesetzten Trocknungstechnik mit dem optimierten Wärmeverbund der Tunnelöfen wird die Trockneranlage zu einem sehr effizienten, produktschonenden und modernen Trocknungssystem.

Ofenanlage

Die Ofenanlage besteht aus zwei separaten Tunnelöfen, die zur Abdichtung mit innenliegendem PTFE-beschichtetem Gewebe ausgeführt sind. Zur Optimierung des Energieverbrauches sind die Tunnelöfen mit vorgewärmter Verbrennungsluftzufuhr und gezielter Radkühlung im Unterwagenbereich ausgerüstet. Die Brenneranlage mit Impulssteuerung und Flashing-Einrichtung sorgt in Verbindung mit der modernen Keller HCW-Ofensteuerung für ein optimales Brennergebnis von verschieden gebrannten Produkten.

Entladung und

Verpackung

Die vollautomatische Ofenwagenumfahrt transportiert die Tunnelofenwagen in die Entladeposition, in der ganze Brennpakete vom Plateau entladen werden. Die Brennpakete werden produktschonend auf einem Gurtförderer abgesetzt und den Entstapelungs-Robotern zugeführt. Bei der schichtweisen Entstapelung spreizt jeder Roboter die gegriffenen Reihen und setzt diese auf die ihm zugewiesene Linie ab. Die beiden Entladelinien bestehen jeweils aus einer Zahnriemenkombination mit verschiedenen Modulen, die es ermöglichen, die Produkte schonend zu den einzelnen Lagen des Versandpaketes zu gruppieren und die Qualitätsprüfung durch Mitarbeiter durchzuführen. Über zwei Industrieroboter wird auf jeder Linie ein vollständiges Versandpaket erstellt und der Verpackung zugeführt. In der Verpackung werden die Versandpakete sowohl vertikal als auch horizontal umreift und mit einem Firmenbanner versehen. Die Versandpakete können in zwei separat betriebene Tauchbecken eingetaucht oder direkt auf eine Magazinkette gesetzt werden, von wo aus sie mit einem Gabelstapler in den Lagerbereich gebracht werden.

Ofenwagenreinigung

Die entladenen Ofenwagen werden der vollautomatischen Reinigungsanlage zugeführt und von vorhandenen Partikeln gereinigt. Für ein optimales Reinigungsergebnis werden sowohl die Sohlzugsteine als auch das Ofenwagendeck nach dem „top-bottom-System“ vollständig gereinigt und die Sohlzugsteine neu auf dem Deck platziert.

Fazit

Corobrik beschreitet mit diesem richtungsweisenden Projekt einen neuen Weg in der ökonomischen und ökologischen Ziegelherstellung in Südafrika. Das neue Werk erfüllt alle Erwartungen der Beteiligten und übertrifft diese zudem in einigen wesentlichen Punkten. So konnte der Energieverbrauch unterhalb des garantierten Verbrauchswertes realisiert werden. Durch die Präzision im Handling und in der Prozessführung können alle Produkte nachhaltig hergestellt und der Produktwechsel auf einfache Art und Weise vorgenommen werden. Grundlage für den gemeinsamen Erfolg waren neben der Vielzahl der durchgeführten Tests am Rohmaterial die intensive Auseinandersetzung mit dem Betrieb des bestehenden Werkes, die zielorientierte Projektierung der Maschinen und Anlagen, die ausgezeichnete Zusammenarbeit beider motivierten Projektteams, die Überzeugung für das Gelingen des Projektes und das gegenseitige Vertrauen der Partner in allen Projektphasen und in der Zeit der Pandemie.