Verdés stattet Astana Ceramic mit Anlagen für Steifextrusion aus

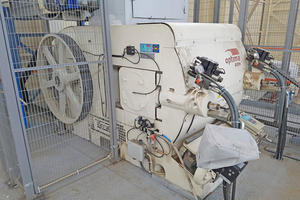

Ende Mai 2018 wurde in dem vor der kasachischen Hauptstadt Astana gelegenen Direktsetzwerk Astana Ceramic eine neue Verdés-Steifextrusionsanlage mit einem Magna-575-Extruder in Betrieb genommen.

In vielen Gebieten Zentralasiens, einschließlich Kasachstan, sind die verfügbaren Tone plastisch genug, um nicht nur zu hochwertigen Hohlziegeln, sondern auch zu großformatigen porosierten Wandblöcken extrudiert zu werden, die in dieser sich schnell entwickelnden Region immer beliebter werden. Die geringe Trockenschwindung (unter 6 %) der meisten Tone gestattet eine kostensparende Direkt-Setzweise.

Die Pressenleistung beträgt 21 m³/h oder 40 t/h. Der Betriebsdruck variiert je nach Produkt zwischen 25 und 30 bar, der maximale Druck kann bis zu 35 bar erreichen. Nach der Steifextrusion werden die grünen Produkte direkt auf Tunnelofenwagen gesetzt und anschließend in einem mit dem Festbrennstoff Kohle befeuerten Ofen gebrannt.

Das Projekt geht auf das Jahr 2013 zurück, als vier lokale Unternehmer beschlossen, eine altmodische, arbeitsintensive Ziegelei mit veralteten Aufbereitungs- und Formgebungsmaschinen und zwei Hoffmann-Öfen zu kaufen. Die Öfen wurden noch mit Kohle von Hand befeuert. Die verwendeten Tone waren aber die besten in der Umgebung. Zum Zeitpunkt des Erwerbs herrschte in der sich schnell entwickelnden Hauptstadt Kasachstans ein akuter Mangel an Baumaterialien, auch an Tonziegeln für den Massivbau. Nach einem halben Jahr wurde die alten Linie wieder in Betrieb genommen. Es zeigte sich aber, dass die bestehende Anlage nicht in der Lage war, alle Marktbedürfnisse sowohl quantitativ als auch qualitativ zu erfüllen. Da gleichzeitig immer mehr großformatige Ziegelblöcke aus dem benachbarten Russland importiert wurden, waren die Voraussetzungen für den Produktionsstart einer Linie für großformatige Blöcke günstig.

Der Kunde modernisierte seine Anlage sehr bedacht und teilte die Modernisierung in mehrere Phasen ein. Neben der verbesserten Vorzerkleinerung der angelieferten Rohstoffe und der weiteren Feinzerkleinerung der Masse stand auch der Ersatz der verwendeten Presse durch einen Extruder auf der Agenda. Es wurde ein Extruder gewählt, der bei wesentlich höherem Druck und niedrigerer Feuchtigkeit arbeiten kann, was für das direkte Setzen unerlässlich ist.

Bei den in der ehemaligen UdSSR errichteten Werken ist es durchaus typisch, bei der Annahme von Rohstoffen nur Einwellen-Zerkleinerer einzusetzen, unabhängig von der Art des zu verarbeitenden Tons und ohne die geografische Lage der Anlage zu berücksichtigen. In diesem Fall enthielten die Rohstoffe eine beträchtliche Menge an Schiefer und anderen Einschlüssen mit einer Mohs-Härte von bis zu 5. Das beeinflusste nicht nur die Qualität des Endprodukts. Es wirkte sich auch negativ auf die Ausrüstung des Aufbereitungsbereichs aus und führte zum Bruch der Schneidedrähte. Dazu kam, dass im Winter die Rohstoffe direkt aus der Grube in Form von gefrorenen Tonklumpen eingebracht wurden.

Um eine ordnungsgemäße Primärverarbeitung der Rohstoffe zu gewährleisten, wurde ein primär verstärkter Dreiwellenbrecher installiert, der gefrorene Tonklumpen ohne Anhaften und Einschlüsse mit einer Mohs-Härte von bis zu 5 Mohs zerkleinern kann. Die maximale Größe der Klumpen am Eintritt beträgt bis zu 500 mm. Am Ausgang haben 40 bis 50 % des Rohmaterials einen Anteil kleiner 12,5 mm. Unter normalen Bedingungen ist die maximale Größe der Fraktion am Ausgang unter 80 mm. Da die Tonaufbereitung als linearer Prozess verläuft, werden die nach dem Brecher installierten Maschinen deutlich weniger beansprucht, wenn die Verarbeitung in der Anfangsphase angemessen ist.

Um dünnwandige keramische Hohlblöcke sowie hochwertige Hohlziegel herstellen zu können, wurden hydraulische Feinwalzwerke installiert, die eine Walzenspaltweite von unter 1 mm gewährleisten.

Das Schlüsselelement der Direktsetzanlage ist der Extruder, der ein hohes Maß an Zuverlässigkeit und Betriebssicherheit bei Arbeiten in einem weiten Druckbereich zwischen 25 und 45 bar bietet. Der für die Steifextrusion ausgelegte Vakuumextruder Magna-575 ist mit einem Feuchtigkeitskontrollsystem und einem Satz Mundstücke ausgestattet. Mit den Mundstücken können sowohl zwei Tonstränge nebeneinander (zur Herstellung von Hohlziegeln) als auch ein großformatiger Wandblock gepresst werden.

www.verdes.com