Dekarbonisierung: Einsatz von Wasserstoff und Ammoniak in der Ziegelindustrie

Die Ziegelindustrie steht vor der Herausforderung, ihre CO2-Emissionen deutlich zu senken, um langfristige Klimaziele zu erreichen. In diesem Beitrag wird gezeigt, dass Wasserstoff und Ammoniak als alternative Brenngase technisch einsetzbar sind, ohne eine negative Auswirkung auf Qualität oder Optik der Produkte zu haben. Die Umsetzung und Anpassung an den Brennprozess im Tunnelofen bleibt für Ammoniak offen und ist weiter zu spezifizieren. Der Schlüssel zur breiten Umsetzung liegt in der zukünftigen Verfügbarkeit und Wirtschaftlichkeit der Gase.

1. Einleitung

Die Umstellung auf eine treibhausgasneutrale Industrie ist ein zentraler Bestandteil globaler Anstrengungen zur Eindämmung des Klimawandels. Besonders in energieintensiven Branchen wie der Ziegelindustrie besteht ein dringender Bedarf, fossile Brennstoffe durch klimafreundliche Alternativen zu ersetzen. Vor diesem Hintergrund wurden in den vergangenen Jahren gezielt Forschungsprojekte initiiert, um geeignete technologische Lösungen zu entwickeln und zu erproben. So konnte das Projekt H2-Ziegel [1] bereits erfolgreich abgeschlossen werden. Das Folgeprojekt NH3-Ziegel befindet sich derzeit in der finalen Phase. Beide Projekte verfolgen das Ziel, das Einsatzpotenzial von Wasserstoff und Ammoniak, sowohl in Reinform als auch in Mischung mit Erdgas, als alternative Brenngase für Hochtemperaturprozesse in der Ziegelherstellung systematisch zu untersuchen und zu bewerten. Dabei stehen die Auswirkungen auf das Verbrennungsverhalten, die Ziegelqualität sowie die Emissionscharakteristik sowohl experimentell als auch numerisch im Fokus.

Angesichts der globalen und nationalen Klimaziele rückt die Dekarbonisierung industrieller Prozesse zunehmend in den Mittelpunkt. Die Ziegelindustrie emittierte allein in Deutschland im Jahr 2020 rund 1,74 Mio. Tonnen CO2, wovon etwa 88 % auf den Einsatz von Erdgas zurückzuführen sind [2]. Auf europäischer Ebene verursacht die keramische Industrie etwa 19 Mio. Tonnen CO2 jährlich, rund 1 % der gesamten Industrieemissionen in Europa. Der Ersatz von Erdgas durch grüne regenerative Brennstoffe kann somit einen signifikanten Beitrag zur Emissionsminderung leisten.

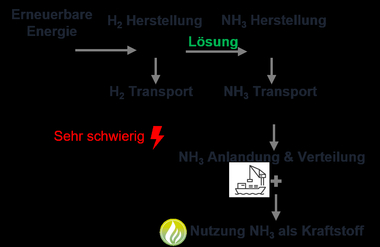

Mit dem Ausbau erneuerbarer Energien steht zunehmend grüne elektrische Energie weltweit zur Verfügung, die mittels Power-to-Gas-Technologien in chemische Energieträger wie Wasserstoff oder Ammoniak überführt werden kann. Grüner Ammoniak, der durch die Synthese von Wasserstoff (aus Elektrolyse mit erneuerbarem Strom) und Stickstoff (aus Luft) hergestellt wird, bietet gegenüber Wasserstoff deutliche Vorteile hinsichtlich Speicherung und Transport. Während Wasserstoff erst bei -252 °C verflüssigt werden kann, ist dies bei Ammoniak bereits bei -33 °C unter Normaldruck bzw. bei 20 °C unter einem Druck von 9 bar möglich.

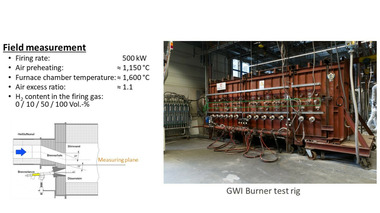

Die Nutzung von Wasserstoff und Ammoniak als Brenngas in der Ziegelindustrie stellt jedoch auch technische Herausforderungen dar. Das veränderte Verbrennungsverhalten beeinflusst die Feuerungs- und Regelungstechnik sowie die Ofenatmosphäre, was sich wiederum auf die Produktqualität auswirken kann. In diesem Kontext untersucht das Institut für Ziegelforschung Essen e.V. (IZF) in Kooperation mit dem Gas- und Wärme-Institut Essen e.V. (GWI) im Rahmen des Forschungsprojekts „Ammoniak als erneuerbar erzeugter Energieträger in der Ziegelindustrie“ die technischen und emissionsrelevanten Auswirkungen von Ammoniakverbrennung unter realitätsnahen Bedingungen. Ziel ist es, die Machbarkeit einer weitgehend CO2-neutralen Ziegelproduktion durch den Einsatz erneuerbarer Energieträger wie Ammoniak nachzuweisen und den technologischen Weg zur Klimaneutralität bis 2050 zu unterstützen.

2. Experimentelle und numerische Untersuchungen

Ziel dieser Phase war es, das Verbrennungsverhalten von Ammoniak unter praxisnahen Bedingungen eingehend zu analysieren und zu bewerten.

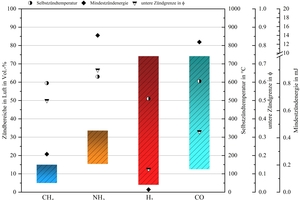

Wie der Vergleich mit anderen Brenngasen in »Abbildung 1 zeigt, besitzt Ammoniak eine hohe Zündenergie, einen schmalen zündfähigen Bereich und sehr geringe Verbrennungsgeschwindigkeiten. Dabei handelt es sich um Eigenschaften, die eine stabile Flammenführung erschweren. Zur Verbesserung der Flammenstabilität wurden zwei Ansätze erprobt: Zum einen die chemische Stabilisierung durch die Zumischung reaktiver Gase wie Methan (CH4) oder Wasserstoff (H2), zum anderen eine konstruktive Maßnahme durch gezielte Drallerzeugung im Oxidatorstrom.

Im Rahmen der ersten experimentellen Untersuchungen wurden zwei Ansätze zur Stabilisierung der Flamme beim Einsatz von Ammoniak als Brennstoff systematisch untersucht. Zum einen die chemische Flammenstabilisierung durch die Zumischung reaktiver Gase wie Methan (CH4) oder Wasserstoff (H2), zum anderen die konstruktive Flammenstabilisierung durch die gezielte Verdrallung des Oxidatorstroms am Brennereintritt.

Hierzu wurde ein modularer Versuchsbrenner entwickelt, der variable Drallzahlen und eine gestufte Luftzufuhr erlaubt. Dies ermöglichte die systematische Untersuchung des Flammenverhaltens bei unterschiedlichen Mischungsverhältnissen.

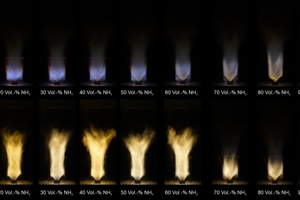

Die Ergebnisse sind in »Abbildung 2 dargestellt. Bereits geringe Beimengungen von NH3 zu Methan führen zu einer sichtbaren Veränderung der Flammenfarbe, von Blau zu Gelb-Orange, was auf geänderte Emissionen reaktiver Verbrennungsprodukte zurückzuführen ist. Bei H2-NH3-Mischungen macht sich Ammoniak ebenfalls bemerkbar. Während die reine Wasserstoffflamme nahezu unsichtbar bleibt, wird sie durch NH3-Zumischung optisch erkennbar.

Besonders auffällig ist eine abrupte Veränderung im Flammenbild bei Ammoniakanteilen zwischen 60 und 70 Volumenprozent. Dieser Übergang ist vermutlich auf einen Wechsel im dominanten Stabilisationsmechanismus zurückzuführen, von chemischer zu geometrisch induzierter Stabilisierung durch den Brennerdrall.

Für die experimentellen Untersuchungen im semi-industriellen Maßstab werden zwei in der Ziegelindustrie weit verbreitete Lanzenbrennersysteme untersucht, welche ursprünglich für den Betrieb mit Erdgas ausgelegt sind. Erste Versuche wurden mit einer Brennerleistung von 80 kW durchgeführt und zeigen, dass eine vollständige Verbrennung von 100 % Ammoniak unter bestimmten Randbedingungen technisch realisierbar ist. In den durchgeführten Experimenten wurde der Versuchsofen zunächst mit Erdgas auf eine Zieltemperatur von 1.050 °C aufgeheizt, bevor schrittweise Ammoniak dem Brenngas (erste Versuchsreihe mit Erdgas, zweite Versuchsreihe mit Wasserstoff) beigemischt wurde, bis eine vollständige Substitution erreicht war.

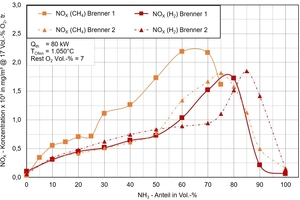

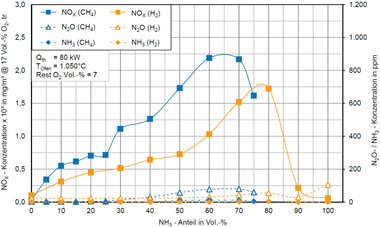

Die Emissionen von Stickoxiden (NOx) zeigen eine deutliche Abhängigkeit von der Geometrie des eingesetzten Brenners. Trotz dieser Sensitivität lassen sich durch bewährte Minderungsmaßnahmen insgesamt moderate Emissionswerte erzielen. Die in »Abbildung 3 dargestellten Messergebnisse veranschaulichen das NOx-Emissionsverhalten bei verschiedenen Gasmischungen, bei denen Ammoniak schrittweise in 10 Vol.-% Schritten entweder Erdgas oder Wasserstoff beigemischt wurde.

Die Ergebnisse mit den konventionellen Brennersystemen aus der Ziegelindustrie zeigen einen charakteristischen Verlauf. Mit steigendem Ammoniakanteil erhöhen sich die NOx-Emissionen zunächst und erreichen bei einem Anteil von 60 bis 70 Vol.-% ein Maximum von etwa 2.250 mg/m³ (bezogen auf 17 % Sauerstoff). Darüber hinaus nimmt der Emissionswert wieder ab, was bei verschiedenen Brenneruntersuchungen zu ähnlichen Erkenntnissen führte

Diese Ergebnisse verdeutlichen, dass das Emissionsverhalten nicht nur vom Ammoniakanteil, sondern auch vom eingesetzten Trägergas und der Brennerausführung beeinflusst wird. Ein zentraler Aspekt für die zukünftige Nutzung von Ammoniak in industriellen Hochtemperaturprozessen der Ziegelindustrie.

Numerische Strömungssimulationen mittels CFD (Computational Fluid Dynamics) wurden durchgeführt, um die Eignung konventioneller Brennersysteme für die Ammoniakverbrennung detailliert zu bewerten.

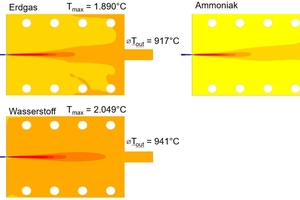

In »Abbildung 4 sind die Simulationsergebnisse der Temperaturverteilungen im Versuchsofen für verschiedene Brenngase dargestellt (bei einer Luftzahl von λ = 1,5). Es zeigt sich deutlich, dass bei der Verbrennung von Wasserstoff die höchsten Maximaltemperaturen erreicht werden, mit einem Spitzenwert von 2.049 °C. Dieser liegt deutlich über den Werten, die mit Erdgas und insbesondere mit Ammoniak erzielt werden. Die Unterschiede lassen sich im Wesentlichen auf die jeweilige adiabate Flammentemperatur der eingesetzten Brennstoffe zurückführen: Für Wasserstoff beträgt diese 2.106 °C, für Erdgas 1.951 °C und für Ammoniak lediglich 1.798 °C.

Vor diesem Hintergrund stellt sich die zentrale Frage, ob die vergleichsweise niedrige adiabate Flammentemperatur von Ammoniak ausreichend ist, um die in der Ziegelproduktion erforderlichen Prozesstemperaturen zu erreichen und stabil aufrechtzuerhalten. Diese Fragestellung ist besonders relevant im Hinblick auf eine vollständige Substitution fossiler Brennstoffe durch Ammoniak und wird in den weiteren Untersuchungen gezielt adressiert.

3. Brennversuche von Probekörpern

Nach der umfassenden Analyse alternativer Brenngase zur Dekarbonisierung der Ziegelindustrie richtet sich der Fokus nun auf die Untersuchung ihrer Auswirkungen auf die Produktqualität, insbesondere im Hinblick auf Farbveränderungen und strukturelle Eigenschaften der gebrannten Ziegel. Da unterschiedliche Brenngase zu teils stark abweichenden Ofenatmosphären führen, ist eine systematische Bewertung der resultierenden Materialeigenschaften unerlässlich.

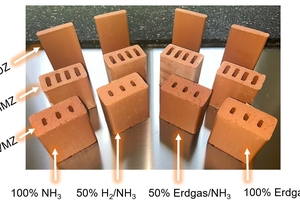

Zur gezielten Untersuchung der Auswirkungen von Ammoniak wurden vier Brenngaskonfigurationen definiert:

100 % Erdgas (Referenzbrand),

eine Mischung aus jeweils 50 Vol.-% Erdgas und 50 Vol.-% Ammoniak,

eine Mischung aus jeweils 50 Vol.-% Wasserstoff und 50 Vol.-% Ammoniak sowie

100 % Ammoniak.

Auf Basis dieser Szenarien wurden Modellziegel für verschiedene Anwendungen (Vormauer-, Hintermauer- und Dachziegel) hergestellt. Die Brennprozesse erfolgten anschließend unter Einhaltung standardisierter Brennkurven in einem Versuchsofen, wobei jede der genannten Gaskonfigurationen separat untersucht wurde. Ziel ist es, die Einflüsse der unterschiedlichen Brennstoffe auf Farbe, Homogenität und technische Qualität der Ziegel reproduzierbar zu erfassen und auszuwerten.

Aufgrund der unterschiedlichen Brennkurven der verwendeten Produktarten erfolgt die Einteilung des Brennbesatzes in zwei separate Konfigurationen. Ergänzend zu den beschriebenen Ziegelprodukten werden zudem Rundstäbe mitgebrannt, die ausschließlich zur Ermittlung der Biegezugfestigkeit dienen.

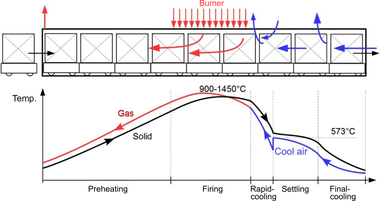

Die Vormauerziegel (VMZ) und die Dachziegel (DZ) erreichen in der Brennzone Höchsttemperaturen von etwa 1.050 °C. Während der Abkühlphase wird die Temperatur im Bereich des sogenannten Quarzsprungs (etwa 573 °C) kurzzeitig gehalten. Der Hintermauerziegel (HLZ) weist im Vergleich dazu eine deutlich kürzere Brenndauer auf. Zudem liegt die maximale Brenntemperatur hier bei rund 950 °C. Bei diesem Produkttyp stehen vor allem die Anforderungen an Dichte und Druckfestigkeit im Vordergrund.

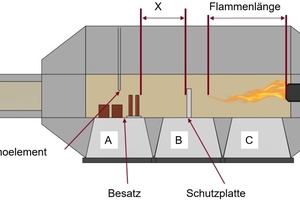

Der Versuchsofen, in dem die Brände durchgeführt wurden, ist in »Abbildung 5 dargestellt. Aufgrund der begrenzten Fläche des Probenträgers erfolgt die Positionierung der Prüfkörper so, dass eine möglichst gleichmäßige Strömungs- und Temperaturverteilung um jedes Einzelstück gewährleistet ist. Die maximale Aufbauhöhe des Brennbesatzes wird durch das im Ofen installierte Deckenthermoelement begrenzt, wodurch eine maximale Besatzhöhe von etwa 170 mm erreicht werden kann. Der Versuchsofen verfügt über drei Probenträger, die mit A, B und C gekennzeichnet sind. Die Probenträger B und C sind aufgrund ihrer unmittelbaren Flammeneinwirkung für die Platzierung der Prüfkörper ungeeignet. Um die Proben vor direktem Flammenkontakt zu schützen, wird auf Probenträger B eine keramische Schutzplatte installiert. Diese dient gleichzeitig dazu, eine homogene Temperaturverteilung im Ofenraum sicherzustellen, während die eigentlichen Brennproben auf Probenträger A positioniert wurden.

4. Auswirkungen auf die Produktqualität

Alle im Rahmen der Untersuchungen hergestellten Ziegelproben konnten erfolgreich unter Einsatz von Wasserstoff und Ammoniak im in »Abbildung 5 dargestellten Versuchsofen gebrannt werden. Die jeweils produktspezifischen Brennkurven wurden dabei mit nur geringfügigen Abweichungen eingehalten. Während der Hochtemperaturphase lag der durchschnittliche Sauerstoffgehalt im Brennraum bei etwa 7 %, was insbesondere im Hinblick auf die Produktfarbe von zentraler Bedeutung ist, da der Sauerstoff maßgeblich die Oxidationsvorgänge während des Brandes beeinflusst.

In »Abbildung 6 ist deutlich zu erkennen, dass die unterschiedlichen Ofenatmosphären, bedingt durch den Einsatz von Wasserstoff- und Ammoniakgemischen, keine negativen Auswirkungen auf die Farbgebung der Endprodukte haben. Dies gilt sowohl für Sichtmauerwerksprodukte wie Vormauer- und Dachziegel (VMZ und DZ) als auch für Hintermauerziegel (HMZ), bei denen ein rötlicher Farbton trotz geringerer optischer Relevanz dennoch erwartet wird. Farbmessungen mittels Spektralphotometer bestätigten lediglich minimale Abweichungen zur Erdgasreferenz, die sich im Bereich üblicher chargenbedingter Farbschwankungen bewegen. Eine systematische Korrelation zwischen eingesetztem Brenngas und Farbveränderung konnte nicht nachgewiesen werden.

Auch hinsichtlich zentraler brenntechnischer Eigenschaften wie Brennschwindung und Brennverlust zeigen sich keine signifikanten Unterschiede zwischen den einzelnen Brenngaskonfigurationen. Die Brennschwindung, also die volumenbezogene Dimensionsänderung des Rohlings infolge mineralogischer Umstrukturierungen und Sintervorgänge, hängt primär vom verwendeten Tonmaterial ab und wurde in den Versuchsdurchläufen durchgehend auf produkttypischem Niveau gehalten. Wie erwartet zeigen Hintermauerziegel eine stärkere Brennschwindung, da zusätzlich zur mineralischen Umwandlung auch organische Porosierungsmittel ausbrennen und zur Volumenreduktion beitragen. Auch die Brennverluste, definiert als Masseverlust durch das Ausbrennen flüchtiger Bestandteile, lagen innerhalb der üblichen Bandbreiten.

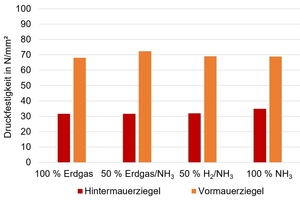

Für die Beurteilung der Materialqualität wurden verschiedene relevante Kenngrößen erhoben. Bei Hintermauerziegeln standen insbesondere Ziegelrohdichte und Druckfestigkeit im Fokus. Die angestrebten Zielwerte von mindestens 750–800 kg/m³ für die Rohdichte und ≥12,5 N/mm² für die Druckfestigkeit wurden durchweg erreicht. Die Druckfestigkeiten der gebrannten Probekörper für Hintermauer- und Vormauerziegel sind in »Abbildung 7 dargestellt. Sichtmauerwerksprodukte wie Vormauerziegel und Klinker zeichnen sich aufgrund höherer Brenntemperaturen durch eine höhere Versinterung aus. Dies führt zu einer gesteigerten Wasserabweisung und liegt typischerweise im Dichtebereich von 2.000–2.500 kg/m³ oder darüber. Entsprechend sind auch die Druckfestigkeiten dieser Produkte mit ≥35 N/mm² deutlich höher.

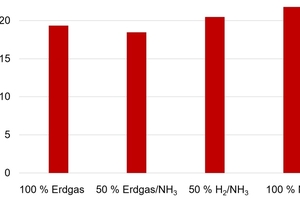

Dachziegel weisen ebenfalls Dichten im Bereich um 2.000 kg/m³ auf und müssen aufgrund ihrer exponierten Lage eine hohe Frostwiderstandsfähigkeit sowie geringe Wasseraufnahme aufweisen. Zusätzlich ist bei dieser Produktgruppe die Biegezugfestigkeit von besonderer Bedeutung. Hier konnte in allen untersuchten Fällen der Zielwert von mindestens 15 N/mm² im gebrannten Zustand sicher erreicht werden (»Abbildung 8).

Insgesamt zeigen die Ergebnisse, dass weder die Farbgebung noch die mechanischen und physikalischen Eigenschaften der Produkte durch den Einsatz von Wasserstoff- oder Ammoniakbrennstoffen negativ beeinflusst wurden. Alle gemessenen Werte bewegen sich innerhalb der für eine industrielle Fertigung üblichen Toleranzbereiche. Eine direkte Abhängigkeit zwischen Gasmischung und Ziegelmaterialeigenschaften konnte nicht festgestellt werden. Die Untersuchungen bestätigen somit die uneingeschränkte Eignung alternativer Brenngase für den Einsatz in der Ziegelproduktion, sowohl aus prozesstechnischer als auch aus qualitätsbezogener Sicht.

5. Zusammenfassung aus Ausblick

Die vorliegenden Untersuchungen zeigen eindrucksvoll, dass der Einsatz von Wasserstoff und Ammoniak als alternative Brenngase in der Ziegelindustrie technisch möglich ist. Sowohl im Labormaßstab als auch unter semi-industriellen Bedingungen konnten stabile Verbrennungsprozesse realisiert und die geforderten Prozesstemperaturen zuverlässig erreicht werden. Die durchgeführten Versuche verdeutlichen, dass bestehende Brennersysteme prinzipiell in der Lage sind, diese alternativen Energieträger zu verarbeiten, wobei gezielte konstruktive Optimierungen die Effizienz und Emissionscharakteristik weiter verbessern können.

Auch sicherheitstechnisch konnten keinerlei Auffälligkeiten festgestellt werden. Der Betrieb mit Wasserstoff und Ammoniak verlief störungsfrei, wodurch deutlich wird, dass bei sachgemäßem Umgang und entsprechender Anlagentechnik keine zusätzlichen Risiken entstehen. Der Nachweis zum Einsatz dieser Brenngase im Tunnelofen ist zurzeit noch nicht erbracht. Mit Wasserstoff konnten bereits Teilsubstitutionen durchgeführt werden. Beim Einsatz von Ammoniak sind die sicherheitstechnischen Herausforderungen wesentlich größer, allein aufgrund der Toxizität. Der Ammoniakschlupf und die Distickstoffmonoxid- (Lachgas-)Emissionen müssen weiter betrachtet werden und erfordern eine detaillierte Betrachtung des Tunnelofenkonzeptes.

Besonders bemerkenswert ist, dass die mit alternativen Brenngasen gebrannten Ziegelprodukte weder hinsichtlich ihrer Qualität noch in Bezug auf optische Merkmale oder Farbgebung signifikante Unterschiede im Vergleich zur konventionellen Erdgasverbrennung aufwiesen. Damit ist auch die Produktintegrität unter dem Einsatz CO2-neutraler Gase gewährleistet.

Die entscheidende Herausforderung liegt somit nicht mehr ausschließlich im technischen Machbarkeitsnachweis, sondern in der breiten industriellen Verfügbarkeit sowie der wirtschaftlichen Skalierbarkeit dieser Gase. Derzeit sind sowohl Wasserstoff als auch Ammoniak in Bezug auf Verfügbarkeit, Infrastruktur und Preis noch nicht in ausreichendem Maße auf die flächendeckende Versorgung einer energieintensiven Industrie wie der Ziegelproduktion ausgelegt.

Damit der Beitrag der Ziegelindustrie zur nationalen und europäischen Klimastrategie, insbesondere zur angestrebten Treibhausgasneutralität bis 2045 bzw. 2050 realisiert werden kann, ist eine signifikante Ausweitung der grünen Wasserstoff- und Ammoniakproduktion notwendig. Dies muss durch entsprechende Förderprogramme, regulatorische Rahmenbedingungen sowie den Ausbau logistischer Infrastrukturen unterstützt werden. Nur so kann langfristig eine stabile Versorgung zu wettbewerbsfähigen Preisen gewährleistet und eine tragfähige Dekarbonisierungsstrategie für die gesamte Branche etabliert werden.

Insgesamt zeigen die Ergebnisse deutlich, dass die Dekarbonisierung der Ziegelindustrie durchaus kein fernes Zukunftsszenario ist, aber noch erhebliche Anstrengungen bei der technischen Umsetzung zu realisieren sind. Entscheidend wird sein, die politischen, infrastrukturellen und wirtschaftlichen Rahmenbedingungen so zu gestalten, dass diese Technologien ihren Weg aus dem Versuchsbetrieb in die breite industrielle Praxis finden. Nur dann kann die Branche ihren Beitrag zu einer klimaneutralen Zukunft voll entfalten.

Das Vorhaben (NH3-Ziegel) wurde vom BMWK über die industrielle Gemeinschaftsforschung (IGF), Projektnummer 22893, gefördert.