Der elektrische Doppelspurofen von ONEJOON

Mit dem elektrisch beheizten Industrieofen im Hintermauerziegelwerk Helpfau-Uttendorf in Österreich hat sich Wienerberger ein ganz besonderes Aggregat hingestellt. Denn abgesehen von der elektrisch erzeugten „Feuerung“ zeichnet es der Entwurf und die Ausführung als Hocheffizienzofen aus. Die ZI hat mit den Entwicklern des koreanisch-deutschen Unternehmens ONEJOON über diesen technischen Meilenstein gesprochen. Im folgenden Bericht können Sie mehr zu dessen Entwicklung, die Zusammenarbeit mit Wienerberger und die Geschichte des Unternehmens erfahren.

Wie Wienerberger und ONEJOON zusammenkamen

Die Zusammenarbeit von Wienerberger und ONEJOON im Werk Uttendorf ruht auf einem einige Jahre zuvor gelegten Fundament eines gemeinsam durchgeführten Projektes. Dabei kam es zum Austausch über die Möglichkeiten, Baukeramik elektrisch zu brennen. ONEJOON hatte bereits vielfältige Erfahrungen mit der elektrischen Beheizung von keramischen Waren gesammelt. Wienerberger wiederum wollte prüfen, inwieweit es möglich ist, relativ große keramische Körper wie Hintermauerziegel im industriellen Maßstab zu brennen. Daraus folgte die Beauftragung von ONEJOON im Rahmen des Projekts Green Brick (vgl. ZI 4/25, S. 16f.).

Zum Vorteil der elektrischen Beheizung von keramischem Brenngut im Vergleich zum Wasserstoff

Elektrische Energiezuführung zum Beheizen der Anlage steht bei ONEJOON momentan verstärkt im Fokus der technischen Entwicklung. Dem zu Grunde liegt, so das Unternehmen, die Überzeugung, dass die Zukunft der industriellen Hochtemperaturwärmeerzeugung elektrisch sein wird. Deshalb gehe der Kurs immer weiter Weg von gasbeheizten Anlagen. Denn Berechnungen haben ergeben, dass aus energetischer Sicht die Effizienzverluste auf dem Weg vom Wasser zum Wasserstoffbrand zu hoch sind, als dass Wasserstoff ökonomisch und ökologisch als Wärmeenergieträger sinnvoll tauge.

Während die Umwandlung von elektrischer Energie in Wärme im Ofen mittels Widerstandsheizung einen Wirkungsgrad von 95 bis 98 Prozent aufweist, liegt der kumulierte Wirkungsgrad des Wasserstoffbrandes zur Hitzeerzeugung deutlich darunter.

Unter bestehenden technischen Bedingungen kann die Erzeugung von Wasserstoff mittels Elektrolyse im besten Fall einen Wirkungsgrad von 70 Prozent erreichen. Darüber hinaus liegt der feuerungstechnische Wirkungsgrad bei maximal 70 bis 80 Prozent. Der Gesamtwirkungsgrad beträgt so nur rund 50 Prozent. Weitere effizienzverringernde Faktoren wie die Energieaufwendungen für den Transport sind dabei noch nicht berücksichtigt. Unter Berücksichtigung aller Faktoren liegt, so das Ergebnis der Berechnungen von ONEJOON, der Elektrobrand, was Preis und Effizienz betrifft, im Verhältnis zu Wasserstoff bei rund 1:5.

Entwicklung des Ofens

Im Zuge der zwei Jahre dauernden Entwicklung des Ofens wurden bei ONEJOON verschiedene Konzepte und Modelle entworfen und mit Simulationen durchgespielt. Die so ermittelten Daten wurden um Ergebnisse aus praktischen Tests, die an einem 1:1-Modell am ONEJOON -Standort in Polen durchgeführt wurden, ergänzt und validiert.

Bei der Entwicklung traten einige technische Hürden auf, die die Mitarbeiter von ONEJOON überwinden mussten. Die Wechselwirkung der Ofenatmosphäre mit den elektrischen Heizelementen stellte eine Herausforderung dar. Um die Korrosion der Heizelemente zu verhindern, wurden diese konstruktiv verbessert und geschützt. Dazu zählt u. a. die Ummantelung der Elemente mit Siliziumkarbid.

Zwei andere Baustellen bestanden in der Stabilität des Besatzes und der Temperaturverteilung im Besatz. Gelöst wurde dies u. a. durch eine angepasste Besatzkonfiguration und konvektive Luftumspülung. Eine weitere Schwierigkeit bei der Ofenentwicklung bildete die Dichtheit des Aggregats. Dazu wurde der Ofenkörper konstruktiv angepasst und mit Doppelschleusen ausgestattet, um den Verlust warmer Gase auf ein Minimum zu beschränken.

Funktionsweise des Ofens

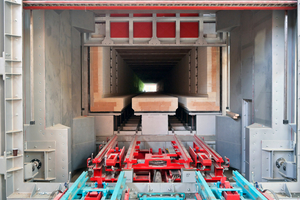

Bei dem Ofenaggregat im Werk Helpfau-Uttendorf handelt es sich um einen Hocheffizienzofen mit elektrischer Beheizung. Neben dem Augenmerk auf Dichte lag der Fokus besonders auf der Verbesserung der Wärmeisolierung sowie der Verringerung von Ausfahrverlusten und Beheizungsaufwendungen durch die Reduzierung der Masse von Brennhilfsmitteln und Ofenwagen.

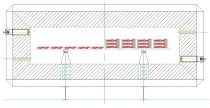

Zentral war dabei die Nutzung einer alternativen Fördertechnik, und zwar des Doppelspurtransportes, welcher wiederum die Entwicklung eines effizienteren Ofenwagen- und Besatzdesigns ermöglichte. Dabei wurde auf die Einsparung von Masse und die Optimierung des Strömungsquerschnitts Wert gelegt. Bei diesem Transportkonzept liegen zwei Schienenpaare unter der Bodenplatte, auf denen zwei sehr kleine und schlanke Tunnelofenwägen auf Rädern stehen. Diese Wagen tragen wiederum Stützen, die durch Schlitze in den Ofenraum ragen. Die Fortbewegung findet also unter dem Ofenraum statt. Im Ofenraum befinden sich lediglich die Stützen. Das Brenngut ruht auf Siliziumkarbid-Balken, die auf den Stützen ruhen. Der Unterofenraum, wo der Doppelspurwagen mit Rädern gelagert ist, ist offen, jedoch selbst zum Ofen hin mit einer speziellen, neu entwickelten Isolierung abgedichtet. So soll die Wärmeansammlung im Raum des Transportmechanismus‘ vermieden werden. Details zum Aufbau, zur Abdichtung und, wie mit dort auftretenden Strömungen umgegangen wird, möchte ONEJOON nicht veröffentlichen.

Abgesehen vom Transportsystem ähnelt der Aufbau eines Doppelspurofens dem eines Tunnelofens. Dank des Transportsystems wird eine nur sehr viel geringere Masse zum Brennguttransport benötigt. Das reduziert die Ausfuhrverluste auf einen, im Vergleich mit einem klassischen Tunnelofen, minimalen Wert.

Heizung

Jede Aufheizzone enthält elektrische Heizelemente bzw. Widerstandheizungen, die gut geschützt in den Heizzonen angebracht sind. Somit können die Ziegel kontrolliert bis zu einer maximalen Temperatur von ca. 1000 °C erwärmt werden. Die Heizelemente sind mit SiC verkleidet, um sie vor der Ofenatmosphäre zu schützen.

Anpassung des Brennprozesses

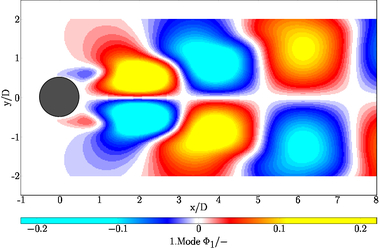

Bei der Planung des Ofens wurde in Simulationsstudien die Energieeinkopplung der Heizelemente in die Ofenatmosphäre und den Produktbesatz untersucht. Diese Erkenntnisse sind in den Konstruktionsprozess eingeflossen. Im Vergleich zu einem herkömmlichen Gas-Tunnelofen stehen hier deutlich geringere Luft- und Gasmengen zur Verfügung, was die Konvektion stark beeinflusst.

Luftführung

Die Luftführung im Ofen erfolgt klassisch nach dem Gegenstromprinzip: Kühlluft wird am Ofenauslauf in den Ofenraum eingebracht und in Richtung Ofeneinlauf gefördert. Dabei erwärmt sich diese beim Durchströmen der Ziegel. In den Aufheizzonen wird die Wärmeenergie der Schubluft genutzt, um die Aufheizung der Ziegel zu unterstützen. Die Schubluft wird mittels Rauchgasventilator abgeführt.

Temperaturverteilung

Eine aktive, erzwungene Konvektion im klassischen Sinne gibt es im Elektroofen von ONEJOON nicht. Stattdessen kommen spezielle Luftinjektoren zum Einsatz. Diese befinden sich in den Wärmestrahlungszonen, also dort, wo die Feuerung mittels elektrischer Heizelemente erfolgt. In jeder Zone sind Injektoren eingebaut, die Luft eindüsen und verwirbeln. Das sorgt für eine Verwirbelung und in Folge eine Vergleichmäßigung der Ofenluft. Dies verbessert den Wärmeübergang in den Strahlungsbereichen und hilft, Temperaturhomogenität zu erreichen.

ONEJOON hat sich aus Kostengründen für diese Form der Luftbewegung im Ofen entschieden. Klassische technische Wege der Umwälzung mit hitzebeständigen Ventilatoren sind, so der Ofenbauer, deutlich aufwändiger.

Allerdings erforderte die Lokalisierung der Injektoren wiederum einigen Aufwand, wie ONEJOON berichtet. Dazu wurden über einen längeren Zeitraum Simulationen und Versuche durchgeführt. Details will das Unternehmen nicht verraten.

Abführung Schwelgase aus Porosierung

Schwelgase werden wie im klassischen Tunnelofen durch die Schubluft Richtung Ofeneingang geführt. Dort werden sie so weit wie möglich abgesaugt, um Kondensation zu vermeiden. Die exotherme Reaktionsenergie wird größtenteils zum Aufheizen genutzt wie im klassischen Werk. Die Rauchgase werden dann über das Dach oder durch eine Nachverbrennung abgelassen.

Wissen um Luftführung und zielgenaue Leitung an den richtigen Ort, wie koppeln wir Energie ein und aus – dieses Wissen ist exklusiv und Ergebnis eines jahrelangen Prozesses.

Energieverbrauch

Der Energieverbrauch des elektrischen Doppelspurofens liegt, so das Unternehmen, setzt man dieselben Produktionsparameter an, bei rund 30 Prozent des Energieverbrauchs eines klassischen, energieoptimierten Tunnelofens. Im Vergleich mit noch ineffizienteren Tunnelöfen schneidet der Ofen von ONEJOON entsprechend besser ab.

Dabei ist auch die mit Porosierungsmitteln eingeziegelte Energie berücksichtigt. Deren Brennwert ist am Standort Uttendorf vergleichsweise gering, weil dort als Porosierungsmittel nur Holz statt Braun-, Steinkohle oder Styropor, eingesetzt wird. Würde man mit klassischen Porosierungsmitteln fahren, würde der Energieverbrauch vermutlich noch niedriger liegen.

Der Neue ist sensibler als die Alten

Der Ofen von ONEJOON weist eine Betriebsbesonderheit auf, die ihn von klassischen Tunnelöfen unterscheidet: Er ist „sensibler“ und reagiert viel schneller auf Veränderungen. Grund dafür ist, dass der Ofen von ONEJOON mit sehr geringen Luftmassen erarbeitet. Es gibt kein Erd- oder anderes Brenngas und keine Verbrennungsluft. Lediglich Spülluft ist vorhanden und wird möglichst sparsam eingesetzt.

Im Vergleich dazu werden in einem klassischen Tunnelofen viel größere Volumenströme und Mengen Luft bewegt. Deshalb reagieren diese Systeme eher träge auf Veränderungen. Bei tausenden Kubikmeter Luft, die durch den Ofen geschoben werden, seien Änderungen im Ofenbetrieb nur langsam, aber kontrolliert umzusetzen.

Im Vergleich dazu lasse sich das Aggregat von ONEJOON nicht ganz so einfach händeln. Änderungen an den Parametern zeigten deutlich schneller heftigere Effekte.

Das Unternehmen ONEJOON, ehemals Eisenmann Thermal Solutions

ONEJOON ist ein global agierender Industrieofenhersteller mit über 125 Jahren Erfahrung und bislang weit über 1.000 ausgelieferten Anlagen. Die Ofensysteme der Firma bedienen einen Temperaturbereich von 100 bis 3000 °C und finden bei der thermischen Behandlung zahlreicher Materialien Einsatz. Dazu zählt unter anderem das Vergüten von Klingen- und Sägebändern, das Sintern von Metallen und Keramik oder die Produktion von Kathoden- und Anodenmaterial für Lithium-Ionen-Batterien. Im Bereich der Anlagen zur Carbonfaserherstellung ist ONEJOON weltweit Marktführer. Das Unternehmen ist nicht nur Ofenlieferant, sondern begleitet Kunden zudem im Bereich der Prozessentwicklung. In zwei Testcentern werden im Kundenauftrag Versuche zu Wärmebehandlungsprozessen durchgeführt. Das ONEJOON L2P-Programm („Lab to production“) ermöglicht es dabei, diese vom Labor auf industriellen Maßstab zu skalieren.

ONEJOON ist an neun Standorten in sechs Ländern weltweit vertreten:

Korea: Hauptsitz in Suwon und Produktion in Hwaseong (ONEJOON Ltd, Co.)

Deutschland: Bovenden und Böblingen (ONEJOON GmbH, ehem. Eisenmann Thermal Solutions GmbH & Co. KG)

China: Shanghai und Haining (ONEJOON Zhejiang Co., Ltd.)

USA: Atlanta (ONEJOON Inc.)

Canada: Montreal (ONEJOON Thermal and Powder Process Solutions Inc.)

Polen: Gliwice (ONEJOON Poland sp. z o.o.)

Insgesamt arbeiten knapp 400 Mitarbeiterinnen und Mitarbeiter für das Unternehmen. Allein an den beiden deutschen Standorten sind rund 180 davon tätig. ONEJOON blickt auf mehr als 125 Jahre Erfahrung im Industrieofenbau zurück. Diese begann mit der Erfindung des ersten widerstandsbeheizten Hochtemperaturofens mit Temperaturen bis zu 3000 °C durch die Brüder Ruhstrat im Jahre 1896. Die Firma Ruhstrat arbeitete ab 2008 mit dem Böblinger Eisenmann-Konzern im Bereich der Carbonfaser-Anlagen zusammen. 2011 akquirierte die Eisenmann AG die Ruhstrat GmbH. Später entstand aus der Zusammenarbeit die Eisenmann Thermal Solutions GmbH & Co. KG, welche die Ofenbau-Kompetenzen beider Unternehmen zusammenbrachte. Um die Präsenz auf dem asiatischen Markt weiter auszubauen, kooperierte die ETS ab 2016 mit dem koreanischen Maschinenbauer ONEJOON Co., Ltd. 2019 gründeten beide ein Joint Venture in China. Im gleichen Jahr geriet der Eisenmann-Konzern in finanzielle Schieflage – ONEJOON übernahm daraufhin die ETS. 2020 folgte die Firmierung als ONEJOON GmbH. Ebenfalls in diesem Jahr eröffnete der Standort in den USA. 2021 ging der Produktionsstandort in Polen in Betrieb. 2022 feierte das Unternehmen am deutschen Hauptsitz in Bovenden über 125 Jahre Erfahrung im Industrieaufbau.