HoTempLa – Neues Transportsystem auf Basis von Hochtemperaturlagern zum energieeffizienteren Brennen von Ziegeleiprodukten im Tunnelofen

Hintergrund

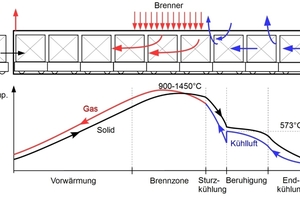

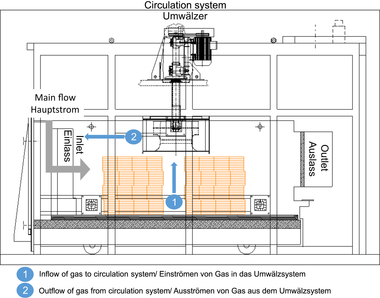

Der Tunnelofen ist der in der keramischen Industrie am häufigsten genutzte Ofen zur Herstellung von Ziegeln und anderen keramischen Erzeugnissen wie Steinzeug, Porzellan und Sanitärkeramik. Der Längsschnitt eines Tunnelofens ist in »Abbildung 1 schematisch dargestellt. Die Ofenwagen mit dem entsprechenden Besatz werden durch den Ofen transportiert. In der Mitte des Ofens befindet sich die Brennzone. In diesem Bereich ist eine Vielzahl von Brennern angeordnet, die die notwendige thermische Energie bereitstellen. Die Temperaturen sind in diesem Bereich des Ofens maximal und liegen leicht über der Brandtemperatur des Besatzes. Die heißen Verbrennungsgase werden im Gegenstrom zum Ziegelbesatz aus dem Ofen abgeführt. Dabei kommt es zum Wärmeübergang zwischen Gas und Besatz, sodass sich der Besatz von der Raumtemperatur bis annährend auf Brenntemperatur erwärmt. Dieser Bereich des Ofens wird als Vorwärmzone bezeichnet. Nachdem der Besatz die Brennzone verlassen hat, wird er zunächst bis in die Nähe der Quarzsprungtemperatur abgekühlt. Diese rasche Abkühlung wird als Sturzkühlung bezeichnet. Die Quarzsprungtemperatur wird möglichst langsam durchlaufen, um Materialausfall zu verhindern. Dies zeigt sich im Temperaturverlauf als Plateau. Anschließend werden die Ziegel durch weitere Lufteinblasung auf Raumtemperatur abgekühlt. Dieser Bereich des Tunnelofens wird als Endkühlzone bezeichnet.

Die Masse des Tunnelofenwagens ist ein in der Industrie bekannter Faktor, der den Energiebedarf wesentlich beeinflusst.

Nach Hagens [1], beträgt die tatsächlich im Tunnelofen gespeicherte Energie fast das Vierfache des theoretisch gespeicherten Wertes. Dies ergibt sich aus der Annahme, dass das Temperaturprofil des Ofenwagens mit dem der Ware entlang des Tunnelofens übereinstimmt. Da sich die Masse des Ofenwagens und der Ware um das 1,5-fache unterscheiden, führt dies in der Realität zu einem abweichenden Temperaturprofil. Das bedeutet, dass der gesamte Energieverlust des Ofenwagens das 6-fache des Energieverlustes durch die Ware beträgt. Um den Energieverlust durch den Ofenwagen zu verringern, muss die Masse des Ofenwagens reduziert werden. Die geringere Masse des Tunnelofenwagens verringert die Wärmemenge, die in der Vorwärmzone des Tunnelofens absorbiert wird, was den thermischen Wirkungsgrad des Tunnelofens weiter erhöht. Um die Ausfahrverluste und damit den Energiebedarf zu senken, wurde im Rahmen dieses Vorhabens geprüft, inwieweit der Ofenwagen durch eine Trägerplatte ersetzt werden kann, wenn entsprechende Hochtemperaturlager zur Verfügung stehen würden.

Erstellung der Lagergeometrie durch Simulation und Herstellung

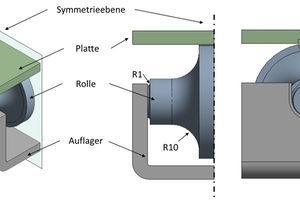

Begonnen wurden die Arbeiten mit der Ableitung eines ersten stationären 3D-Modells (s. »Abbildung 2) basierend auf bekannten Vorarbeiten. Dieses Modell nutzt die Symmetrie und Periodizität der Gesamtgeometrie zur Vereinfachung.

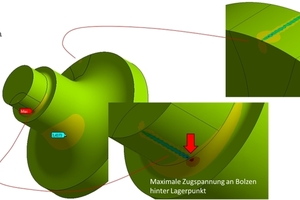

Im Modell werden für die zwei Kontaktzonen (Auflager/Rolle und Rolle/Platte) Bereiche für eine lokale Verfeinerung der Diskretisierung (Vernetzung) vorgesehen. Als Reibkoeffizient wurde 0,7 angenommen. Es wird eine Belastung von 100 N normal auf die Platte des Teilmodells aufgeprägt. Die Ergebnisse für die 1. Hauptspannung dieses Modells kann man »Abbildung 3 entnehmen. Die maximale Zugbelastung tritt stark lokalisiert im Lagerpunkt zwischen Auflager und Rolle auf (24 MPa). Als Ursache der Zugspannung kann man die Durchbiegung der Rolle identifizieren.

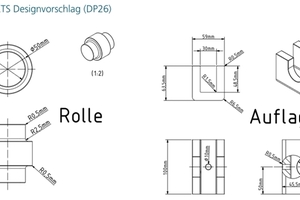

Durch eine Parameterstudie wurden die Abmessungen des Lagers ermittelt. Die Abmessungen der Lager sind in der »Abbildung 4 dargestellt.

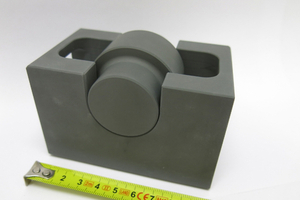

Die Herstellung der Komponenten erfolgte entlang der klassischen pulvertechnologischen Route. Aus Pressgranulat erfolgte die Herstellung von Rohlingen über kaltisostatisches Pressen von Zylinderrollen (für Lagerrollen) und Böcken (für Lagerböcke). Die Rohlinge wurden im Grünzustand endkonturnah gefräst (CNC-5-Achs-Bearbeitungszentrum). Anschließend erfolgte die thermische Entbinderung, um den organischen Binder auszubrennen. Die entbinderten Teile wurden im Gasdrucksinterofen gesintert. Die über Archimedes bestimmte Dichte und offene Porosität der Bauteile beträgt 3,24 g/cm³ bzw. < 0,05%. In »Abbildung 5 ist der gesinterte Lagerbock mit Rolle abgebildet.

Versuche mit den keramischen Lagern

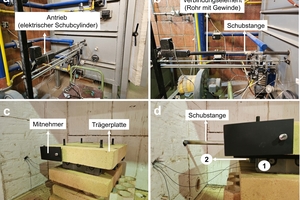

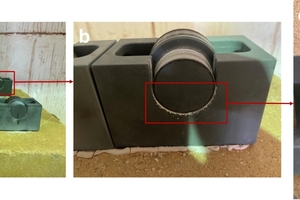

»Abbildung 6 zeigt den Ofen mit den erforderlichen Komponenten für die Durchführung der Experimente. »Abbildung 6 b zeigt die Schubstange außerhalb des Ofens und »Abbildung 6 c zeigt das Innere des Ofens mit der Schubstange. Die Thermoelemente, die die Temperatur an der Außen- und der Innenseite des Lagers messen, werden mit 1 bzw. 2 bezeichnet und sind in »Abbildung 6 d zu sehen. Die Lager wurden mit jeweils zwei Stiften aus hitzebeständigem Stahl an der Bodenplatte befestigt.

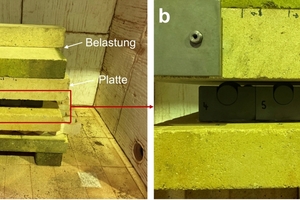

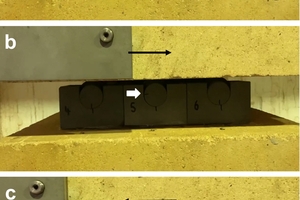

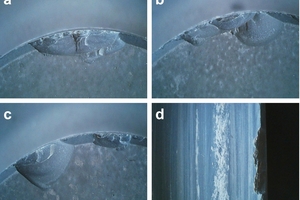

»Abbildung 7 a zeigt die Trägerplatte mit der Last auf den Rollen. Es gibt insgesamt 6 Rollen; 3 auf jeder Seite. Die Trägerplatte liegt direkt auf der Oberfläche der Rollen (»Abbildung 7 b). Das Verhalten der Rollen beim Schieben und Ziehen der Trägerplatte wurde aufgezeichnet und die Bilder in »Abbildung 8 zeigen die Drehung der äußeren Rollen, wenn sich die Trägerplatte auf den Rollen bewegt. »Abbildung 8 a zeigt die Ausgangsposition der Trägerplatte und um die Drehung der Rollen anzuzeigen, wurden die Rolle und der Bock markiert. »Abbildung 8 b zeigt die Drehung der Rollen, wenn die Trägerplatte in Intervallen vor und zurück bewegt wird, »Abbildung 8 c. Die Rollbewegung der Lager im kalten Zustand war nicht optimal.

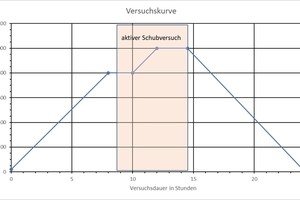

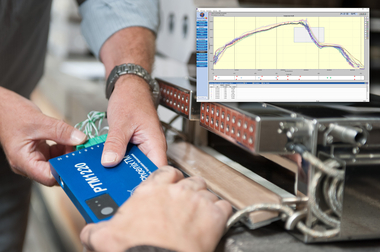

Es wurde eine Aufheizrate von 100 K/h realisiert. Ab einer Lagertemperatur von 800 °C wurde der Schub der Platte gestartet. Innerhalb der Zeit eines Versuches wurden rund 1000 - 1400 Schübe realisiert (»Abbildung 9). Nach jedem Versuch wurde nder Aufbau und die Lager auf Schäden kontrolliert, um diese auszuwerten und mögliche Behinderungen im Versuchsablauf zu beseitigen.

Auswertungen

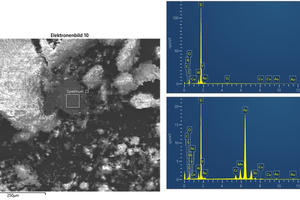

Die Bewegung der Welle im Lagerfutter erzeugt über die gesamte Zeit des Versuchs Abrieb. Dieser sammelt sich an der Welle und verteilt sich im gesamten Lagerbock (»Abbildung 10 b). Dieser Abrieb und die entstandenen Riefen an Lagerfutter und -welle (»Abbildung 10 c) wurden vom IKTS untersucht und analysiert. Die Untersuchung des Abriebs mittels XRD erbrachte keine verwertbaren Ergebnisse. Offensichtlich überwog der Anteil an amorpher Phase. Daher wurde der Abrieb im Rasterelektronenmikroskop mittels EDX näher untersucht. Es wurden verschiedene Spektren aufgenommen. Hauptsächlich wurden die Elemente Si sowie in geringeren Anteilen Al, Y, O, und N detektiert, was (Haupt-) Bestandteile der Si3N4-Keramik sind, »Abbildung 11. Nur vereinzelt und in Spuren wurde metallischer Abrieb nachgewiesen. Daher wird der Verschleiß hauptsächlich der Keramik zugeordnet.

Ein erhoffter signifikant positiver Effekt einer Selbstschmierung durch SiO2-Bildung konnte nicht nachgewiesen werden. Dennoch können positive Schlüsse aus der Versuchsreihe gezogen werden. Die Stabilität und Festigkeit der Lager, geprüft unter Prüfbedingungen im Labormaßstab, konnte bestätigt werden. Außerdem ist in »Abbildung 12 erkennbar, dass die Lager nach der Versuchsreihe, mit real projizierter Belastung und mehreren Aufheiz- und Abkühlphasen, nur geringfügige Beschädigungen aufweisen, die die Funktion nicht beeinträchtigen.

Simulativer Vergleich der Transportsysteme

Klinker-Tunnelofen

Die Austrittsenergie der Ziegel aus allen Tunnelöfen bleibt gleich, was auf den gleichen Massendurchsatz der Ziegel zurückzuführen ist. Der Energieverlust durch das Gas und die Wände bleibt in den verschiedenen Tunnelöfen ebenfalls gleich. Der Energieverlust durch die Obere Kühlluftabsaugung (OA) und Untere Kühlluftabsaugung (UA) bleibt in allen Tunnelöfen gleich, was zeigt, dass eine Reduzierung der Kühlluftmenge nicht erreicht wird, wenn der schwere Ofenwagen durch die Trägerplatte ersetzt wird. Der Brennstoffverbrauch im Tunnelofen mit einer Trägerplatte auf dem Tunnelofenboden sinkt um 10 %, während der Energieverlust durch den Boden von 10 kJ/s auf 61 kJ/s ansteigt. Bei dem Tunnelofen, bei dem sich die Trägerplatte auf dem stationären Ofenwagen befindet, beträgt die Energieeinsparung etwa 12 % und der Energieverlust durch den Boden 36 kJ/s im Vergleich zu 10 kJ/s bei einem Tunnelofen mit einem normalen Ofenwagen als Transportsystem.

Die Energieeinsparung bei einer Reduzierung der Leitfähigkeit der Trägerplatte auf 0,1 W/m∙K beträgt 14 % im Vergleich zu einer Trägerplatte mit einer Leitfähigkeit von 1,5 W/m∙K. Wenn eine Trägerplatte mit einer Leitfähigkeit von 0,1 W/m∙K verwendet wird, kann der Brennstoffverbrauch in Öfen ohne stationäre Ofenwagen um 23 % und in Öfen mit stationären Ofenwagen um 25 % gesenkt werden.

Dachziegel-Tunnelofen

Die Trägerplatte wird mit einer Wärmeleitfähigkeit von 1,5 W/m∙K angenommen. Im Tunnelofen mit der Trägerplatte steigt der Energieverlust durch die OA von 86 kJ/s auf 302 kJ/s. Dies ist darauf zurückzuführen, dass eine hohe Kühlluftmenge benötigt wird, um der Wärme, die von der Trägerplatte an den Dachziegel abgestrahlt wird, entgegenzuwirken. Der Energieverlust durch die OA erhöht sich auch, wenn sich die Trägerplatte auf dem stationären Ofenwagen befindet. Der untere Verlust steigt im Fall mit Trägerplatte und Trägerplatte auf Ofenwagen auf 93 kJ/s bzw. 54 kJ/s. Die Brennstoffeinsparung beträgt 3 %, wenn das Transportsystem eine Trägerplatte ist, und 4 %, wenn sich die Trägerplatte auf dem stationären Ofenwagen befindet.

Wenn die Leitfähigkeit der Trägerplatte, auf 0,1 W/m∙K geändert wird, beträgt die erzielte Energieeinsparung 20 %. Wenn also eine Trägerplatte mit einer Leitfähigkeit von 0,1 W/m∙K betrachtet wird, kann der Brennstoffverbrauch auf 22 % gesenkt werden. Wenn sich die Trägerplatte auf dem stationären Ofenwagen befindet, sinkt der Brennstoffverbrauch um 23 %.

Das Vorhaben wurde gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz.