Interne Atmosphärenumwälzung im Tunnelofen zur Energieeinsparung beim Ziegelbrennprozess

1 Einleitung

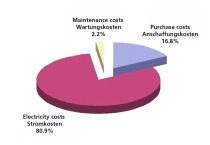

Der gesamte Kohlendioxidausstoß der deutschen Ziegelindustrie beträgt etwa 1,73 Millionen Tonnen pro Jahr [1]. Ungefähr 56 % der Gesamtemissionen sind auf die Verbrennung von Erdgas im Tunnelofen und im Trockner zurückzuführen. Dabei stellt sich ein Energiebedarf zwischen Tunnelofen und Trockner von ca. 60:40 ein. Der derzeitige finanzielle Druck, dem sich die Branche aufgrund des Anstiegs der Erdgaspreise ausgesetzt sieht, und das gesellschaftspolitische Ziel, bis 2045 kohlenstoffneutral zu werden, erhöhen den Druck zur Verbesserung der Prozesseffizienz [2]. Bis 2030 muss die Industrie ihre Kohlendioxid-Emissionen um 36 % gegenüber dem Jahr 2020 reduzieren. Dies entspricht etwa 65 % weniger Emissionen im Vergleich zu 1990. [3].

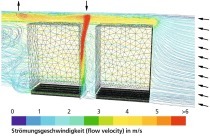

In einem Tunnelofen zur Herstellung von Ziegeln sollte das Gas gleichmäßig durch den Besatz strömen. Je nach Aufbau und/oder Lochbild ist der Strömungswiderstand jedoch so groß, dass die Hauptströmung am Besatz vorbeizieht. Dadurch kann es in den Randbereichen zu einer schnelleren Erwärmung bzw. Abkühlung im Besatz kommen. Um eine gleichmäßige Erwärmung des Besatzes in der Vorwärmzone zu erreichen, sind einige Tunnelöfen mit Brennern in der Vorwärmzone ausgestattet [4] oder haben eine verlängerte Brennzone. In der Brennzone werden die erforderlichen Turbulenzen zur gleichmäßigen Temperaturverteilung über den Besatzstapel durch hohe Austrittsimpulse und eine getaktete Steuerung der Brenner erzielt. [5]. Für einen energieeffizienten Betrieb sollte das Gas aus der Feuerungszone seine Enthalpie an den Besatz in der Vorwärmzone gleichmäßig übertragen. In der Kühlzone gibt es mehrere Kühllufteinblasungen: in der Endkühlzone und der Schnellkühlzone, sowie Luftabsaugungen am Anfang und Ende der statischen Kühlzone. Diese Einblasungen und Absaugungen bewirken eine homogene vertikale Temperaturverteilung der Luft in der Kühlzone, was zu einer gleichmäßigen Temperatur in vertikaler Richtung führt.

Die Wärmeübertragung zwischen dem Nutzgut und dem Gas im Tunnelofen erfolgt in der Ziegelindustrie durch Konvektion und Strahlung, wobei der Anteil der Konvektion bis zu 80% beträgt [6]. Aufgrund des hohen Einflusses der Konvektion auf die Wärmeübertragung kann das Umwälzsystem als Alternative zu Brennern in der Vorwärmzone betrachtet werden, um eine homogene Temperaturverteilung im Besatz zu erreichen und damit den Brennstoffbedarf des Tunnelofens zu reduzieren. Externe Umwälzsysteme haben zu einer wesentlichen Vergleichmäßigung der Temperatur im Besatz geführt. Am Institut für Ziegelforschung Essen e.V. (IZF) wurde daher eine experimentelle Studie zum Einfluss eines internen Umwälzsystems auf den Brand verschiedener Ziegelprodukte und die Temperaturhomogenisierung der Gasatmosphäre durchgeführt.

2 Versuchsaufbau

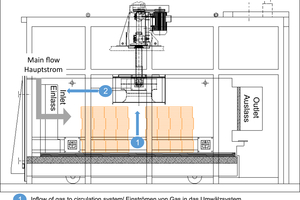

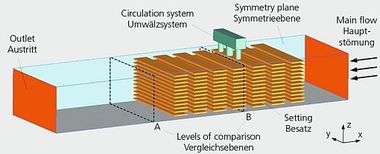

Der vorhandene Versuchsofen ist seitenbefeuert und hat eine lichte Höhe von 1,70 m, eine Breite von 3,5 m und eine Länge von 4 m. Damit hat er ein freies Volumen von 23,8 m³. Der Ofen verfügt über 6 Erdgasbrenner mit einer Leistung von je 65 kW. Die Besonderheit dieses Kammerofens besteht darin, dass er eine Längsumwälzung und damit eine Längsströmung wie im Tunnelofen aufweist und somit ein Segment eines echten Tunnelofens darstellt, wie in » Abbildung 1 zu sehen. Im Inneren des Ofens, an der Decke, wurde das interne Umwälzsystem installiert und in Betrieb genommen. Das Gehäuse und das Laufrad des internen Umwälzsystems sind aus Metall. Dadurch kann das interne Umwälzsystem bis zu einer maximalen Temperatur von ca. 550 °C sicher betrieben werden, ohne dass es zu Schäden durch Kriechverformung kommt. Das interne Umwälzsystem saugt das Gas mittig (1) zwischen den Besatzstapeln ab. Die Auslassrichtung des Gases (2) aus dem internen Umwälzsystem ist entgegengesetzt zum Hauptstrom durch den Einlass, wie in » Abbildung 1 zu sehen. Der umgewälzte Volumenstrom wird durch die Drehzahl des Gebläses bestimmt. Dieser wurde bei den Untersuchungen in 5 Hz Schritten, von 10 Hz bis 50 Hz, variiert.

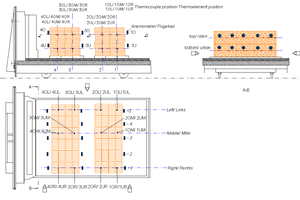

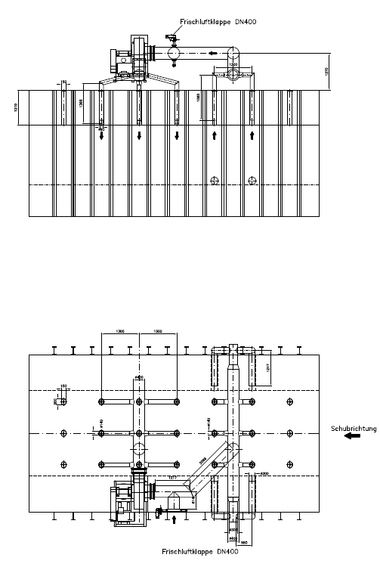

Um die Geschwindigkeit des Gases zu bestimmen wurden Flügelräder im kalten Ofen verwendet. Diese wurden, wie in » Abbildung 2 dargestellt, an 15 verschiedenen Positionen angebracht und erfassten die Geschwindigkeit des Gases vor, in der Mitte und hinter dem Besatz, mit 4, 3 bzw. 1 bezeichnet. An der Vorderseite wurde die Geschwindigkeit oben und unten am Besatz gemessen. Diese Messtellen sind als 4O bzw. 4U dargestellt und bestehen aus jeweils 5 Anemometern, wie an den anderen beiden Positionen. Ebenfalls wurden für die Heißversuche Thermoelemente angebracht, um die Temperatur der Ziegel an verschiedenen Positionen im Besatz und die Gastemperatur zu ermitteln. Zur Untersuchung der Temperaturhomogenität im Besatzquerschnitt wurden vier verschiedene Querschnittsebenen im Besatz mit den Nummern 4, 3, 2 und 1, von der Einlassseite aus gesehen, verwendet. In jedem Querschnitt, befanden sich 3 Thermoelemente oben und unten im Besatz. Im oberen Teil des Querschnitts 4 messen die 3 Thermoelemente die Temperatur auf der linken, mittleren und rechten Seite und werden als 4OL, 4OM bzw. 4OR bezeichnet. Entsprechend erfolgt die Nomenklatur für die unteren, 4UL, 4UM bzw. 4UR, und restlichen Messstellen. Somit sind 24 Thermoelemente im Besatz und 3 Thermoelemente für die Gastemperatur (5, 6 und 7) installiert.

Die für den Versuch ausgewählten Ziegelsorten waren MZ70, W10 und Klinker. Das wichtigste Unterscheidungsmerkmal von MZ70 und W10 sind die Lochstrukturen und die damit offene, frei durchströmende Fläche. Der Gesamtlochquerschnitt des MZ70 liegt bei ca. 64 %, der des W10 bei 54 %. Entscheidend für die Strömung ist der Druckabfall über den Strömungsquerschnitt. Dieser ist beim MZ70 aufgrund der größeren, offenen Strukturen deutlich geringer als beim filigranen Lochbild des W10. » Abbildung 3 zeigt die Anordnung von MZ70, W10 und Klinker auf dem Ofenwagen des Versuchsaufbaus. Beim MZ70 und W10 befinden sich 2 Pakete mit je 96 Ziegeln auf dem Ofenwagen. Das bedeutet, dass bei einem Ziegelgewicht von 12 kg (MZ70) und 15 kg (W10), das Gesamtgewicht auf dem Ofenwagen 2.300 kg bzw. 2.800 kg beträgt. Für den Klinker werden 2 Packungen mit je 10 Pfeilern und 80 Ziegeln auf den Ofenwagen gesetzt. Das Gesamtgewicht beträgt 5400 kg, wobei jeder Klinker 3,4 kg wiegt.

Für jede der Einstellungen wurden Versuche im kalten und mit Brennerbeheizung durchgeführt. Im kalten Betrieb wurden die Geschwindigkeitsverteilungen mit und ohne interne Umwälzung erfasst. Die Experimente bei Brennerbetrieb zeigten die Auswirkungen der verschiedenen Umwälzeinstellungen auf die Temperaturhomogenisierung.

3 Ergebnisse und Diskussionen

3.1 Experiment ohne Brenner in Betrieb (Kaltversuche)

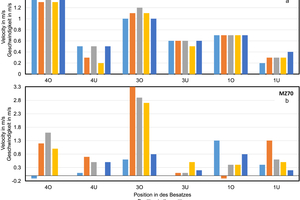

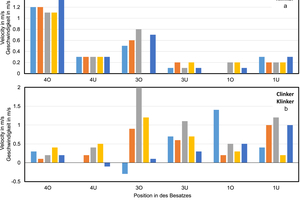

» Abbildung 4a zeigt die Geschwindigkeiten, die von den 5 Flügelrädern an den verschiedenen Positionen im Besatz ohne Umwälzsystem aufgezeichnet wurden. » Abbildung 4b zeigt die relative Änderung der Geschwindigkeit, wenn das Umwälzsystem mit 30 Hz betrieben wurde, im Vergleich zum Fall ohne interne Umwälzung. Aus » Abbildung 4a geht hervor, dass die Geschwindigkeitswerte der Flügelräder an der oberen, vorderen Position (4O) fast gleich und fast doppelt so hoch sind wie die der Flügelräder an der Unterseite (4U). Wie aus » Abbildung 1 ersichtlich ist, wird die Strömung im unteren Abschnitt an dieser Position (4U) durch die starke Umlenkung am Boden nach dem Einlass gehemmt. Die von dem Flügelrad oben in der Mitte (3O) gemessenen Geschwindigkeiten sind ebenfalls fast gleich, aber geringer als die bei 4O. Die bei 3U gemessenen Geschwindigkeiten sind höher als die bei 4U, was bedeutet, dass der Strömungswiderstand beim MZ70 aufgrund der großen Kammern gering ist. An der Rückseite des Besatzes sind die von dem Flügelrad oben (1O) und unten (1U) gemessenen Geschwindigkeiten etwa 50 % bzw. 25 % geringer als die an der oberen (4O) bzw. unteren (4U) Position der Besatzfront. Dies zeigt, dass die Gasströmung durch den Besatz, in dem Ofen mit einer Länge von 4 m, um 50 % abnimmt, was sich direkt auf die Wärmeübertragung von und zum Nutzgut auswirkt. Wenn das Umwälzsystem mit einer Frequenz von 30 Hz betrieben wird, wird die Luft durch das Umwälzsystem in der Mitte des Ofens angesaugt, was zu einem Anstieg des Luftstroms durch die Mitte des Ofens führt. Dies ist an dem starken relativen Anstieg der von den Flügelrädern 3 und 4 an den verschiedenen Positionen gemessenen Geschwindigkeiten zu erkennen (» Abbildung 4b). Die negativen Werte in » Abbildung 4b bedeuten, dass die Geschwindigkeit an diesen Positionen im Vergleich zu dem Fall ohne Umwälzsystem verringert ist. Die Geschwindigkeiten oben an der mittleren Position (3O) in » Abbildung 4b sind höher als die Geschwindigkeiten unten an derselben Position (3U), was auf den Betrieb des Umwälzsystem an dieser Stelle zurückgeführt werden kann. Der Luftstrom durch die obere (1O) und untere (1U) Position, an der Rückseite, nimmt im Fall mit Umwälzsystem gleichmäßig zu.

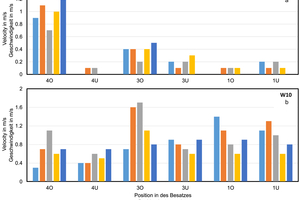

Die von den Flügelrädern aufgezeichneten Geschwindigkeitswerte und dazu gehörenden Veränderungen bei laufendem Umwälzsystem am Besatz der W10-Ziegel sind in » Abbildung 5a bzw. » Abbildung 5b dargestellt. Wie in » Abbildung 5a zu sehen, ist die Strömung durch den Ziegel im oberen Bereich (4O) an der Vorderseite gleichmäßig, was auf einen hohen Druckverlust schließen lässt. Die Strömungsgeschwindigkeit durch den Ziegel oben in der Mitte (3O) und hinten (1O) nimmt um mehr als 50% bzw. 80% ab. Aufgrund der großen Anzahl von filigranen Löchern in den Ziegeln wird die Strömung blockiert und wird eher durch die Randspalten als durch den Besatz geführt, was die Geschwindigkeit durch die Löcher im Ziegel und damit den Wärmeübergangskoeffizienten verringert. Wenn das Umwälzsystem mit einer Frequenz von 30 Hz betrieben wird, führt der Luftsog in der oberen Mitte der Kammer dazu, dass der höhere Luftstrom in der Mitte des Besatzes auftritt und nicht durch die Abstände zwischen der Oberseite und den Wänden der Kammer erfolgt. Wie in » Abbildung 5b zu sehen ist, steigen die von den Flügelrädern aufgezeichneten Geschwindigkeiten im Vergleich zu dem Fall ohne Umwälzsystem gleichmäßig an. Der wichtigste Punkt ist, dass die Strömungsgeschwindigkeit durch die Oberseite (1O) und den Boden (1U) an der Rückseite um einen Durchschnittswert von 1m/s für beide Positionen zunimmt.

Die Geschwindigkeit der Luft an verschiedenen Stellen beim Klinkerbesatz und die Veränderung der Luftgeschwindigkeit mit Umwälzsystem bei einer Frequenz von 30 Hz sind in » Abbildung 6a bzw. » Abbildung 6b dargestellt. Wie in » Abbildung 6a zu sehen ist, verringert sich die Geschwindigkeit der Luft durch den Klinkersatz um mehr als 85 %. Durch den Einsatz des Umwälzsystems erhöht sich die Strömungsgeschwindigkeit an der Rückseite des Besatzes, d. h. am Ausgang des Kammerofens (siehe » Abbildung 6b).

Die Erhöhung der Frequenz des Umwälzsystems auf 50 Hz, hat ebenfalls einen Anstieg der Geschwindigkeiten an verschiedenen Positionen im Besatz, ähnlich wie bei einer Umwälzfrequenz von 30 Hz für alle verschiedenen Ziegelformate (MZ70, W10 und Klinker), zur Folge.

3.2 Experimente mit Brennern in Betrieb (Heißversuche)

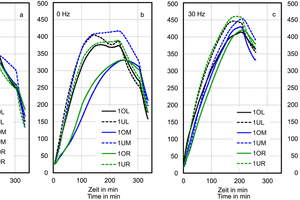

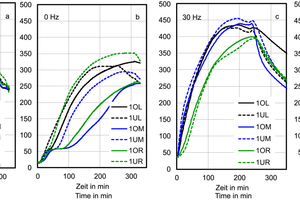

In » Abbildung 7 ist die Temperaturentwicklung im MZ70-Besatz dargestellt. » Abbildung 7a zeigt den Temperaturanstieg am Querschnitt 4, wenn das Umwälzsystem nicht in Betrieb ist. Da die Strömung am Eingang des Ofens gleichmäßig verteilt ist, wie aus dem Geschwindigkeitsdiagramm in » Abbildung 4a hervorgeht, ist auch die Temperatur im Querschnitt 4 gleichmäßig. Aufgrund der gleichmäßigen Verteilung des Gases am Einlass ist die Temperatur des Besatzes an diesem Punkt ohne Umwälzsystem und mit Umwälzsystem nahezu homogen. » Abbildung 7b zeigt die Temperaturverteilung des Besatzes am Querschnitt 1, wobei die Temperaturentwicklung oben rechts (1OR) und oben Mitte (1OM) mit einem Temperaturgradienten von max. 200 K hinter den anderen Positionen zurückbleibt. Die anderen Positionen weisen einen Temperaturgradienten von 50 K nach 100 min auf, wie beim Querschnitt 4 (» Abbildung 7a). Das Gas strömt beim MZ70 homogen durch den Besatz, was auch an der gleichmäßigen Geschwindigkeit, wie in » Abbildung 4a (1O), zu sehen ist. Wenn das Umwälzsystem mit einer Drehzahl von 30 Hz in Betrieb ist, beträgt die Temperaturdifferenz im Besatz am Querschnitt 1 bei 100 min annähernd 100 K, wie in » Abbildung 7c dargestellt. Die Temperatur oben in der Mitte (1OM) und oben rechts (1OR) steigt von weniger als 200 °C auf mehr als 250 °C an. Wenn die Drehzahl des Umwälzsystems auf 50 Hz erhöht wird, verringert sich der Temperaturunterschied im Besatz von 200 K bei 100 min auf 50 K, » Abbildung 7d.

» Abbildung 8 zeigt die Temperaturentwicklung im W10-Besatz. Der Temperaturanstieg in diesem Besatz am Querschnitt 4 ist gleichmäßig, » Abbildung 8a, entsprechend dem Besatz MZ70. Am Ende des Ofens (1), » Abbildung 8b, stellt sich ohne Umwälzsystem auch ein hoher Temperaturgradient von ca. 200 K nach 100 Minuten ein, wobei im Vergleich zum MZ70 eine größere Differenz an den verschiedenen Positionen im Besatz zu verzeichnen ist. Die Temperaturverteilung im Besatz ist nicht homogen, was auf den höheren Strömungswiderstand durch die engeren Querschnitte des W10 zurückzuführen ist. Diese Verringerung des Gasflusses ist auch im hinteren Teil des Besatzes (1O und 1U) in » Abbildung 5a deutlich zu erkennen. Hier ist die Gasgeschwindigkeit geringer als im vorderen Teil (4O und 4U). Bei Verwendung des Umwälzsystem mit einer Drehzahl von 30 Hz (» Abbildung 8c) beträgt der Temperaturunterschied im Besatz am Querschnitt 1 nach 100 Minuten nur noch rund 100 K. Nach 100 Minuten stieg die höchste Temperatur im Besatz von 225 °C ohne Umwälzsystem auf 375 °C mit Umwälzsystem. Wird die Umdrehungsfrequenz auf 50 Hz erhöht (» Abbildung 8d), ändert sich die Temperaturdifferenz am Ende des Besatzes (Position 1) nach 100 Minuten nicht, im Vergleich zur Umdrehungsfrequenz von 30 Hz.

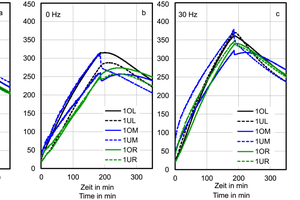

» Abbildung 9 zeigt die Temperaturentwicklung im Klinkerbesatz, entsprechend zum MZ70 und W10. Der Temperaturunterschied am Eintritt (Position 4) nach 100 Minuten ist ca. 75 K, » Abbildung 9a, und entspricht dem des W10-Besatzes. Am Querschnitt 1 beträgt die Temperaturdifferenz nach 100 Minuten auch ca. 75 K, wie in » Abbildung 9b zu sehen ist. Wenn das Umwälzsystem mit einer Drehzahl von 30 Hz betrieben wird (» Abbildung 9c), verringert sich die Temperaturdifferenz nach 100 Minuten etwas, und die niedrigste Temperatur steigt auf 200 °C im Vergleich zu 125 °C ohne Umwälzsystem (» Abbildung 9b). Dies ist auf die Erhöhung der Gasgeschwindigkeit und somit des Wärmeübergangskoeffizienten im Besatz zurückzuführen, der durch das Umwälzsystem erzeugt wird (» Abbildung 6b). Wenn die Drehzahl des Umwälzsystem auf 50 Hz erhöht wird (» Abbildung 9d), beträgt die niedrigste Temperatur am Querschnitt 1 nach 100 Minuten ebenfalls 200 °C, was dem Wert bei einer Drehzahl von 30 Hz entspricht. Mit Ausnahme der unteren mittleren Position (1UM in » Abbildung 9d) beträgt der Temperaturunterschied in der Einstellung auch fast 75 K nach 100 Minuten, was dem Fall mit einer Drehzahl von 30 Hz (» Abbildung 9c) entspricht. Die gleiche Temperaturdifferenz und die gleiche niedrigste Temperatur im Besatz (am Querschnitt 1), bei Erhöhung der Drehzahl von 30 Hz auf 50 Hz zeigen, dass die Wärmeleitfähigkeit ausschlaggebend für die maximale Wärmeübertragung ist. Auch bei erhöhter konvektiver Wärmeübertragung ist keine zusätzliche Erhöhung im Produkt zu verzeichnen.

4 Schlussfolgerungen

Das interne Umwälzsystem hat nachweislich die Verteilung des Gases, in allen drei Konfigurationen bei den Ziegeltypen MZ70, W10 und Klinker, verbessert. Eine signifikante Verbesserung wurde durch die Erhöhung der Gasgeschwindigkeit bei interner Atmosphärenumwälzung im Besatz beim W10 und Klinker beobachtet. Die Erhöhung der Gasgeschwindigkeit durch den Ziegelbesatz hat die Temperaturhomogenität über den Querschnitt des Besatzes erhöht, führt dadurch zu einer Verringerung des Energiebedarfes und zur Steigerung der Energieeffizienz, wie durch die externe Umwälzung bekannt. Vorteil der internen Umwälzung ist der direkte Einsatz im Ofenraum, auf aufwändige Leitungsführungen kann verzichtet werden. Nachteilig ist bei einer Nachrüstung, dass die Ofendecke eingezogen bzw. der Besatz auf dem Ofenwagen verringert werden müsste. Im letzteren Fall sind zusätzliche Leiteinrichtungen im Ofen zu installieren, um eine Überströmung des Besatzes zu vermeiden. Bei einem Neubau sind entsprechende Planungen einfacher und effizienter umzusetzen. Die Länge der Vorwärmzone könnte so verringert werden, stößt aber auf Grenzen durch die geringen Wärmeleitfähigkeiten der Ziegelprodukte. Die energetische Nutzung der Enthalpie der Ofenatmosphäre wird mit Hilfe eines internen Umwälzsystems erhöht, der thermische Wirkungsgrad des Tunnelofens verbessert und eine hohe Produktqualität auf Grund der besseren Homogenität im gesamten Besatz erreicht.

Danksagung

Dieses Forschungsvorhaben, IGF-Vorhaben Nr. 21010 BG, wurde mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen “Otto von Guericke” (Aif) finanziert und von der Forschungsgemeinschaft Ziegelindustrie unterstützt.