Nächste verfahrenstechnische Expertengeneration gesucht – zwischen Wissenschaft, Mut und praktischer Umsetzung

Die KERATEK GmbH ist als Ingenieurbüro und innovativer Keramik–Anlagenbauer unter den Ziegelherstellern in Deutschland bekannt und durchaus geschätzt. Ursprünglich im Jahr 1987 von Karl-Heinz Brakemeier ins Leben gerufen, hat Christian Gäbelein sie 2012 übernommen und neu gegründet. Seit 10 Jahren ist der Firmensitz jetzt in Bad Essen Wittlage. Grund genug für die ZI-Redaktion auf einen Besuch vorbeizukommen. Im folgenden Interview können Sie u.a. erfahren, welchen Vorteil eine unabhängige Beratung hat, warum grobkeramische Verfahrenstechnik spannend und wichtig ist und es sich lohnt, diesen Staffelstab weiterzutragen.

Zur Person Christian Gäbelein

Was hat Sie in die Ziegelbranche verschlagen?

Christian Gäbelein: Ich habe Maschinenbau studiert und nach dem Studium bei der Firma Braas, die Steildachprodukte und primär Beton-Dachsteine herstellt, als Betriebsassistent angefangen. Im Rückblick war das ein klassischer Werdegang mit Umzügen und Beförderungen alle paar Jahre: zum Betriebsleiter, Werkleiter, Produktionsbereichsleiter Nord- und schließlich Westdeutschland. Die wechselnden Aufgabengebiete und die wachsende Verantwortung haben mir viel Spaß bereitet.

War das in der Zeit des Baubooms Anfang der 90er Jahre?

CG: Ja, ich habe mitten in der Wiedervereinigung angefangen. Um den ungeheuren Bedarf zu decken, hat Braas neue Werke gebaut, die anderen erweitert und klug in die Kapazität und Rationalisierung der damals 21 Betondachstein- und vier Dachziegelwerke investiert. Das war eine spannende und fachlich und menschlich sehr lehrreiche Zeit. Braas hat jungen Leuten immer eine Chance gegeben, Verantwortung zu übernehmen. Nach einer ein- bis zweijährigen Einarbeitung konnte man zum Betriebsleiter aufsteigen. Ich möchte diese elf Jahre nicht missen.

Doch kein Boom hält ewig. Der folgende Marktrückgang war drastisch, der Absatz sank Jahr für Jahr um zehn Prozent. Aus dieser Zeit habe ich eine wichtige Lektion für Unternehmen mitgenommen: Fixkosten, Fixkosten, Fixkosten.

Zu dieser Zeit hatte ich bereits seit Längerem den Wunsch, mich selbstständig zu machen. Die aus der Krise folgenden Strukturanpassungen und damit stark reduzierten Erfolgserlebnisse haben dann dazu den letzten Ausschlag gegeben.

Etliche Kontakte aus dieser Zeit sind geblieben. Heute noch besuche ich meinen ersten Chef ein oder zweimal im Jahr, wenn ich in der Nähe von Würzburg bin und zu vielen ehemaligen Kollegen habe ich ein freundschaftliches Verhältnis.

Was war die nächste Station?

CG: Ich habe eine Einzelfirma gegründet und ein paar Jahre für verschiedene Unternehmen als externer Auftragnehmer gearbeitet, technische Beratungen durchgeführt, Projekte umgesetzt und koordiniert. Als Braas den Betrieb in den Dachziegelwerke straffen musste, habe ich auch Projekte zur technischen Effizienzsteigerung bekommen. Dabei ging es um klassische Betriebsanalysen, also Flaschenhälse, Stillstandzeiten und Verschwendungen in der Produktion zu identifizieren.

Also haben Sie bereits vor Keratek Erfahrungen mit der Optimierung von Ziegelwerken gesammelt?

CG: Bei dieser Projekttätigkeit war ich noch als reiner Maschinenbauer unterwegs. Von thermischer Verfahrenstechnik, Trocken- und Brenntechnik hatte ich noch relativ wenig Ahnung. Ich fand die Dachziegelproduktion aufgrund der komplexeren Technik aber höchst interessant. Meine durch das Maschinenbaustudium angelegten materialwissenschaftliche Kenntnisse sollten sich auch später als nützlich erweisen. Doch als Angestellter bei Braas und später als Auftragnehmer spielte Verfahrenstechnik eine untergeordnete Rolle. Beton ist in dieser Hinsicht etwas unkomplizierter als Keramik. Außerdem lag mein Aufgabenschwerpunkt als Werkleiter und später Auftragnehmer nicht auf der technischen, sondern auf der organisatorischen und menschlichen Ebene. Werkleiter ist ein Managementjob.

Der Einstieg bei Keratek

Wie sind Sie auf die Keratek gestoßen?

CG: Durch den Hinweis eines guten Freundes, Frank Kordes. Den kenne ich noch aus meiner Zeit als regionaler Produktionsleiter bei Braas in Petershagen und von einigen Projekten in der Ziegelindustrie als Selbstständiger. Er machte mich auf eine Anzeige in der Ziegelindustrie International von Karl-Heinz Brakemeier, der einen Nachfolger für die Keratek suchte, aufmerksam. Das hat mich gereizt und ich habe mich bei ihm gemeldet.

Wie gelang der Einstieg ohne größere verfahrenstechnische Kenntnisse?

CG: Ich habe über drei Jahre sehr eng mit Herrn Brakemeier zusammengearbeitet und dabei gut aufgepasst. Er ist ein herausragender Verfahrens- und Anlagentechniker. Auf diesem Niveau beherrschen nur wenige das Fach. Zu meinem Glück hat er sein Wissen gerne geteilt und ich konnte sehr viel von ihm lernen. Nicht nur Verfahrenstechnisches, sondern auch, wie man mit Kunden umgeht. Denn die Keratek war damals, wie heute auch, klein. Herr Brakemeier war es auch, der mich mit dem IZF und der FGZ, also den Forschungseinrichtungen der Ziegelindustrie in Kontakt gebracht hat.

Drei Jahre sind eine lange Lehrzeit. Ist grobkeramische Verfahrenstechnik so eine arkane Kunst?

CG: Es ist kein Hexenwerk, aber auch nicht trivial. Auch spielen auf dem Niveau von Brakemeier nicht mehr viele Fachleute mit. Mein Kollege Wolf Reschke, der über jahrzehntelange Erfahrung in verschiedenen Firmen, zuletzt bei Lingl als Leiter der Verfahrenstechnik, verfügt, ist einer davon. Es gibt noch ein paar andere Experten, die ich zum Beispiel durch mein Engagement bei der FGZ kennen und schätzen gelernt habe. Mit denen tausche ich mich aus, wenn ich nicht mehr weiterweiß, einen Rat oder eine weitere Meinung brauche. Oft gehört eine Portion Mut dazu, etwas Neues auszuprobieren. Das zeigt sich regelmäßig in unseren Produkten und Dienstleistungen.

Zum Unternehmen Keratek

Ist diese Kompetenz ein Alleinstellungsmerkmal von Keratek?

CG: Irgendwie schon. Wir sind das einzige Büro mit Spezialisierung auf grobkeramische Verfahrenstechnik und darüber hinaus ein anbieterneutrales Ingenieurbüro. Wir führen Ofen- und Trocknermessungen durch und erstellen für beide Energiebilanzen und konkrete Optimierungsvorschläge, ohne einem Anlagenanbieter verpflichtet zu sein. Meines Wissens gibt es das in dieser Kombination nirgendwo sonst.

Was machen Sie bei Keratek eigentlich im Einzelnen?

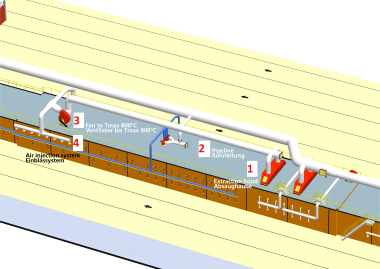

CG: Keratek hat drei Standbeine. Das erste ist der klassische Anlagenbau mit Spezialisierung auf konventionelle Umwälzer und besonders unseren Turboblock. Wir bieten die Anlagen aber nicht einfach auf dem Markt an, sondern immer im Rahmen verfahrenstechnischer Optimierung. Im Normalfall geht deshalb immer eine verfahrenstechnische Beratung voraus.

Das zweite Standbein besteht genau aus dieser Beratung in Form von Ofenmessung Trocknermessung, Bericht zur Energiebilanz und allem, was daran hängt, bis hin zu darauf beruhenden Empfehlungen. Im günstigsten Fall kommt dabei ein Anlagenbauauftrag heraus. Das passiert nicht immer, aber oft.

Das dritte Standbein ist das klassische Projektmanagement für Großprojekte. In den letzten fünf Jahren habe ich zwei große Projekte mit einem Feuerfesthersteller in Höhr-Grenzhausen durchgeführt. Eines umfasste den Neubau eines Tunnelofens mit dem Ziel Leistungssteigerung bei gleichzeitiger Senkung des Energieverbrauchs mit Erweiterung der Lagerflächen, Wasserrückhaltung und Hallenanbau. Das Budget lag im zweistelligen Millionenbereich. Drei Jahre habe ich jeden einzelnen Schritt gemanagt, ohne eine einzige Schraube zu verkaufen oder eine Minute verfahrenstechnische Beratung zu leisten. Besonders spannend und fordernd war es, den Ofenbau im dritten Jahr zu begleiten, während die Corona-Pandemie anfing. Trotz Einschränkungen und Lieferproblemen des italienischen Herstellers von Feuerleichtsteinen stand die Baustelle nicht einen Tag still. Ein außergewöhnliches Projekt und eine hervorragende Zusammenarbeit mit dem Projektteam des Kunden.

Wie laufen die Geschäfte von Keratek aktuell?

CG: Als Wolf Reschke im Juni 2020 hier anfing, war unser beider Hoffnung, etwas weniger arbeiten zu können. Deshalb habe ich einen Kompagnon gesucht und deshalb wollte Wolf Reschke bei einer kleinen Firma anfangen. Das Ende vom Lied war, dass wir beide in den vergangenen drei Jahren weiterhin eine ordentliche Arbeitslast geschultert haben. Die Nachfrage nach verfahrenstechnischer Beratung mit Blick auf Effizienzsteigerungen ist in Folge der höheren Energiepreise im Jahr 2022 und dem Einbruch der Ziegelabsatzmärkte kurz danach deutlich gestiegen.

Dieses Jahr verläuft etwas ruhiger, was nach den vergangenen Jahren ganz guttut. Natürlich betreiben wir weiterhin Akquise und treffen auf Nachfrage bei Bestands- und Neukunden.

Insgesamt kann ich mich über die Geschäftslage nicht beschweren. In der Branche besteht aufgrund der steigenden CO2-Preise nach wie vor Handlungsdruck. Hier müssen wir gemeinsam aktiv werden, sonst können wir der Industrie dabei zusehen, wie sie den Bach hinuntergeht. Und das kann keiner wollen.

Die energetische Zukunft der Ziegelindustrie

Wie sehen Sie den Weg der Ziegelindustrie in Richtung Klimaneutralität?

CG: Zunächst müssen wir festhalten, dass die Umsetzung der anstehenden Transformationskonzepte in Richtung Klimaneutralität einfach teuer wird. Das ist neben der Marktlage eine zusätzliche Belastung für die Ziegler.

Am Anfang eines Transformationskonzepts steht immer die Effizienzsteigerung. Das ist, neben der Erkenntnis, dass Wasserstoffbrand technisch machbar ist, eines der zentralen Ergebnisse des Wasserstofftunnelofenprojektes (H2TO), an dem Keratek beteiligt ist.

Der wirkliche Knackpunkt beim H2TO aber ist, dass es in absehbarer Zeit keinen wirtschaftlich verfügbaren, also bezahlbaren Wasserstoff geben wird. Außerdem führen alle Effekte in der Herstellung zu derselben Schlussfolgerung: den hergestellten Wasserstoff im Anschluss anzuzünden ist energetisch und ökonomisch nicht sinnvoll.

Deshalb ist es zwingend erforderlich, zuallererst den ganzen Prozess zu optimieren. Doch selbst wenn die Anlage komplett durchoptimiert ist, wird es noch sehr lang dauern, bis Wasserstoff als Brennstoff zur Produktion von Baukeramik sinnvoll eingesetzt werden kann. Die Ariadne-Studie des Kopernikus-Projektes prognostiziert selbst in optimistischen Szenarien einen Preis von 12 bis 15 Cent pro kWh.

Welche Optionen haben Ziegelhersteller angesichts steigender Energiepreise?

CG: Ein Lösungsweg besteht darin, die Fähigkeit aufzubauen sie selbst herzustellen und einigermaßen stabil verfügbar zu machen. Viele Ziegelhersteller versuchen, Genehmigungen für Windkraftanlagen zu bekommen oder investieren in eigene PV-Anlagen. Dabei besteht oft das Problem, dass die Ziegler die Netzanschlusskosten selbst tragen müssen. Das ist eine Hürde für effiziente Energieerzeugung und -nutzung.

Was sehen Sie als plausibelste Option für die klimaneutrale Ziegelfertigung?

CG: Das Konzept für einen hybriden Betrieb von Ziegelwerken, wie es Prof. Christian Schäffer vor Jahren in der ZI (ZI 6/2015 und 7/2015) vorgestellt hat, ist meiner Meinung nach in der Übergangszeit der richtige Ansatz.

Dabei müssen wir nach Produkten unterscheiden. Hintermauerziegel (HMZ) schneiden im Moment beim Energieverbrauch meist ganz gut ab. Wir reden hier von ungefähr 200 kWh pro Tonne getrocknete und gebrannte Ware nach erfolgter Optimierung. Dieser Wert verdankt sich den Porosierungsstoffen, die einen Teil der Brennenergie liefern. Natürlich gasen die auch alles Mögliches, darunter CO2, aus. Viele Hintermauerziegelmassen in Süddeutschland weisen darüber hinaus einen hohen Kalkanteil auf. Kalkbrennen benötigt viel Energie und erzeugt ebenfalls CO2. Bei einem HMZ-Werk stehen die Chancen gut, die Prozesse mit verfahrenstechnischen Mitteln und Elektrifizierung einigermaßen klimaneutral hinzukriegen. Dann bleiben nur noch die Emissionen aus dem Rohstoff und vielleicht ein kleiner Rest Emissionen aus Teilprozessen, die sich nicht völlig mit grünem Strom darstellen lassen.

Eine weitgehend klimaneutrale Herstellung ist also technisch möglich?

CG: Grundsätzlich ja, mit elektrischer Zuheizung über Umwälzer sowie einer Entkopplung von Ofen und Trockner. Dazu habe ich einmal bei einem Seminar in England zu den Grundlagen des Ziegelbrandes einen schönen und treffenden Satz gehört: „Ein Tunnelofen ist keine Quelle freier Energie.“ Ein Tunnelofen produziert keine Energie, sondern verbraucht sie nur. Wenn man an irgendeiner Stelle in der Kühlzone warme Luft für andere Zwecke rauszieht, fehlt sie im Ofen. Daher wäre es besser, sie drin zu lassen, und stattdessen den Ofen als reinen Wärmetauscher zu betrachten, zu verlängern und vom Trockner zu entkoppeln.

Das ist auch sinnvoll, weil Trocknung ein Niedrigenergieprozess ist, der nicht mehr als 200 Grad Celsius und häufig weniger benötigt. Die Möglichkeiten der Niedrigenergietrocknung sind inzwischen sehr gut erforscht. Sie lässt sich elektrifizieren und, wenn dazu grüner Strom genutzt, klimaneutral durchführen.

Wie sieht es beim Ofen aus?

CG: Beim Ofen ist es etwas schwieriger. Für HMZ, glaube ich, ist es aufgrund der vergleichsweise geringen Mengen an Energie noch einigermaßen machbar. Hier sehe ich die größere Herausforderung in den prozessbedingten Emissionen. Biogen eingestufte Porosierungsmittel aus nachwachsenden Rohstoffen können im Moment noch genutzt werden. Doch die Frage bleibt, wie lang das noch erlaubt sein wird.

Ist es aufwändiger für die anderen Produktgruppen?

CG: Ja, weil der Energieverbrauch um ein Mehrfaches höher liegt. Bei Klinker und Dachziegeln reden wir eher von 700 bis 1.000 kWh pro Tonne. Diese Energie aus elektrischen Quellen in einen üblichen Tunnelofenbesatz in einem zwei Meter hohen Ofen einzubringen, stellt eine verfahrenstechnische Herausforderung dar. Dazu muss ich schon die Atmosphäre bewegen. Neben der Verkleinerung von Decken- und Randspalten sind vielleicht noch Strahlungsschirme eine Möglichkeit. Vorstellbar wäre auch, flachere Besätze in Richtung von Rollenöfen zu bilden. Da entstehen aber andere Verluste, die optimiert werden müssen, und der Durchsatz ist geringer.

Jedenfalls glaube ich, dass sich zwei Sachen in der Entwicklung abzeichnen: elektrisches Zuheizen und brennbare Gase, wie Synthesegase, Holzgas etc. Das Problem damit ist, die erforderlichen Temperaturen zu erreichen. Die bekannten grünen Gase verfügen über zu geringe Heizwerte.

Wie schätzen Sie die Gesamtsituation für Ziegler ein?

CG: Das Ziel der klimaneutralen Produktion ist klar vorgegeben, auch wenn der Weg dorthin noch nicht deutlich erkennbar ist. Klar ist, dass Investitionen in die Effizienz noch keinem geschadet haben. Höhere Effizienz ist immer einen Wettbewerbsvorteil.

Ich halte es für richtig, alles zu tun, um klimaneutral zu werden. Nicht nur weil die EU es vorschreibt, sondern weil es ökologisch und ökonomisch einfach sinnvoll ist.

Die Zukunft von Keratek

Wie sieht die Zukunft von Keratek aus?

CG: Die Stellenanzeige in der ZI 5/2024 gilt nach wie vor. Wir suchen Verstärkung mit dem Ziel, einen potenziellen Nachfolger auszubilden. Ich bin im vergangenen Jahr 60 geworden und möchte, wenn ich das gesetzliche Rentenalter erreicht habe, gerne weniger arbeiten. Der Job macht mir Spaß und in der Ziegelbranche gibt es viele gute und nette Menschen, die über die Jahre auch zu Freunden geworden sind. Ich kann mir vorstellen, zumindest Beratung und Projektmanagement weiterzuführen.

Beim Kollegen Dr. Reschke ist es schon dieses Jahr so weit. Er wird aber auch als Rentner noch ein paar Tage pro Woche weiterarbeiten.

Was und wen genau suchen Sie?

CG: Wolf Reschke und ich würden unser Wissen und unsere Kundenbeziehungen gerne weitergeben. Wir haben, glaube ich, bei anwendungsnaher keramischer Verfahrenstechnik einen ziemlich großen Erfahrungsschatz. Gerade die praktischen Erfahrungen gehen weit über das hinaus, was im Studium gelehrt wird. Dass dieses Know-How weitergegeben wird, ist für die Branche sehr wichtig.

Ideal wäre ein Mensch im mittleren Alter, der verfahrenstechnische und bzw. oder keramische Kenntnisse mitbringt und bereit ist, dazuzulernen und unternehmerische Verantwortung für ein kleines, gut laufendes und etabliertes Unternehmen zu übernehmen. Wir erfreuen uns eines stabilen Kundenstamms mit vielen Stammkunden und eines, wie ich glaube, sehr guten Rufes. Die Arbeit ist interessant bis spannend, nur muss man als Geschäftsführer auch selbst Hand anlegen wollen bspw. im Anlagenbau. Mit dem Fokus auf verfahrenstechnischer Beratung ist Keratek nicht zwingend auf den Verkauf von Anlagen angewiesen, was Fixkosten reduziert und die Unternehmensführung erleichtert. Dennoch bin ich davon überzeugt, dass moderne verfahrenstechnische Anlagen von KERATEK auch in vielen Jahren noch eine wichtige Rolle spielen werden.