Ökobilanzielle Betrachtungen zum Recycling von Ziegel- und Mauerwerkbruch

Zusammenfassung

Die Ökobilanz ist eine wissenschaftliche, international anerkannte Methode, die nach klaren Standards durchgeführt wird und in vielen Bereichen – von Forschung bis Industrie – Anwendung findet. Sie ist ein Werkzeug, das bei der Analyse, Bewertung und Optimierung von Industrieprozessen und bei der Entwicklung von neuen Produkten eingesetzt wird. Die Zielsetzungen, die damit verfolgt werden, sind: Ressourcenschonung, Denken in geschlossenen Stoffkreisläufen, Umweltschutz, Einschätzung von Umweltauswirkungen und Reduzierung von klimaschädlichen Emissionen.

Diese, auch als Lebenszyklusanalyse bezeichnete Methode, wurde auf mineralische Bau- und Abbruchabfälle angewandt, die rund ein Drittel des Abfallaufkommens in Deutschland und Europa ausmachen. Diese gilt es, trotz großer Heterogenität, als Sekundärrohstoffe einem weiteren Lebenszyklus zuzuführen.

Analysiert wurde die Aufbereitung von Ziegel- und Mauerwerkbruch, um einen definierten Anteil als Rezyklat in der Zement- und Betonindustrie einzusetzen und um dadurch die Verwertungsquote zu steigern. Der Fokus liegt hier auf der Verwendung als Rezyklat und nicht als Vegetations- und Baumsubstrat. Nach einem Überblick über die Stoff- und Energieflüsse, folgen die Vorstellung des Untersuchungsrahmens sowie ein Vergleich der Umweltauswirkungen verschiedener Szenarien. Die Ergebnisse zeigen Potenziale für ökologische Optimierungen in Material- und Prozessplanung.

1. Einleitung und Motivation

Im Jahr 2022 fielen in Deutschland 207,9 Mio. Tonnen mineralische Bauabfälle an, davon waren ca. 10 Mio. Tonnen Ziegel- und Mauerwerkbruch [1]. Die Recyclingquote für Bauschutt betrug 81,7 % (45,1 Mio. t) [1]. Das Recycling von Baustoffen und insbesondere die Verwertung von Sekundärrohstoffen ist eine bedeutende Säule für eine ressourcenschonende, nachhaltige Bauwirtschaft.

Die europäischen und nationalen Entwicklungen weisen zunehmend in Richtung Kreislaufwirtschaft durch die Nationale Kreislaufwirtschaftsstrategie [2], das Deutsche Ressourceneffizienzprogramm des Bundes ProgRess III [3] und unter Einbindung des Klimaschutzes auch der neuen BauPVO [4], um u.a. insbesondere negative Umweltauswirkungen zu minimieren. Ab dem 08.01.2026 ist mit der neuen BauPVO das schrittweise Offenlegen aller Kernindikatoren für Umweltauswirkungen gemäß DIN EN 15804+A2 [7] geplant.

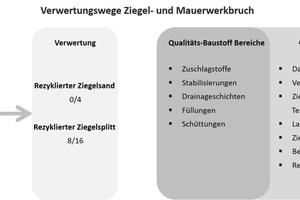

Ökobilanzen leisten einen unterstützenden Beitrag bei der Entwicklung neuer Produkte unter Verwendung von Rezyklaten durch ökobilanzielle Baustoff- oder Bauteilvergleiche sowie bei der Produkt- und Prozessverbesserung bzw. -optimierung, z.B. durch die Identifikation von Optimierungspunkten, sogenannten Hotspots. Primäres Ziel ist es, mineralische Bauabfälle wie Ziegel- und Mauerwerkbruch zu einem bestimmten prozentualen Anteil stärker im Recycling und nicht für Anwendungen als Verfüllmaterial oder im Straßen- und Wegebau einzusetzen. »Abbildung 1 gibt einen Überblick über Verwertungswege von Ziegel- und Mauerwerkbruch.

Entscheidend für die Verwendung von RC-Material sind vor allem Materialreinheit und Qualität. Daher ist es wichtig, Anhaftungen von Mörtel und Putz sowie anderen Störstoffen bereits im Vorfeld zu entfernen. Eine hohe Heterogenität, wie es bei Ziegel- und Mauerwerkbruch der Fall ist, stellt den RC-Prozess vor größere Herausforderungen [8]. Aus diesem Grund haben sensorgestützte, optische Sortierverfahren in den vergangenen Jahren deutlich an Bedeutung gewonnen. Klassische mechanische Trennverfahren – etwa basierend auf physikalischen Eigenschaften wie Dichte – stoßen hier an ihre Grenzen, da sie diese Stoffgemische nur unzureichend voneinander trennen können. Optische Sortiertechnik nutzt berührungslose Sensor- und Bildverarbeitungssysteme, beispielsweise Farbkameras und hyperspektrale Sensoren, kombiniert mit intelligenten Algorithmen. Dadurch können unterschiedliche Ziegelarten und Störstoffe präzise erkannt und aussortiert werden. In Forschungsprojekten, wie beispielsweise [11]-[14], wurden bereits Demonstratoren entwickelt, die Ziegel- und Mauerwerkbruch im Korngrößenbereich von 2–16 mm mithilfe von maschinellem Lernen und bildgebenden Verfahren sortieren.

In der vorliegenden Analyse liegt der Fokus auf dem Recycling und der Verwertung von Ziegel- und Mauerwerkbruch als Sekundärrohstoff in der Zement- und Betonherstellung. Das Ziegelmehl bzw. der Ziegelsand kann als Sekundärrohstoff der Zementherstellung zugeführt werden. Dadurch wird der Anteil an Zementklinker reduziert und ein Kompositzement hergestellt. Hochgebrannter Ziegel- sowie Betonbruch können als Sekundärrohstoffe der Betonherstellung zugeführt werden und substituieren damit die Primärrohstoffe Sand und Kies aus Kieswerken. Ziegelmehl kann auch als Zuschlagstoff bei der Betonherstellung eingesetzt werden, da durch die noch geringe puzzolanische Reaktivität des Materials die benötigte Zementmenge pro Kubikmeter reduziert werden kann.

Bei der Herstellung von Zement bzw. Beton entsteht ein hoher Anteil an Treibhausgasemissionen. Etwa 50% der Treib-hausgasemissionen entstehen bei der Entsäuerung des Klinkers während des Brennvorgangs im Hochofen. Der verbleibende Anteil an Emissionen stammt aus der Wärmeerzeugung für den Brennprozess im Hochofen sowie aus dem Stromverbrauch für die Prozesse wie Mahlen, Fördern und für den Transport der Rohstoffe [9]. Gleichzeitig werden große Mengen an Zement, 32,9 Mio. Tonnen (2022), produziert, wobei der abgesetzte Zement auf drei Hauptzementarten entfällt: Portlandzement (CEM I mit ca. 24 %), Portlandkompositzement (CEM II, ca. 53 %) und Hochofenzement (CEM III, ca. 22 %). Angestrebt wird eine Verschiebung des Marktes hin zu klinkereffizienten Zementen wie CEM II-C/M, um den durchschnittlichen Anteil des Zementklinkers im Zement von derzeit 70 % auf ca. 53 % (2045) zu senken [10]. Den Großteil des Primärrohstoffbedarfes fördert dabei die deutsche Zementindustrie auf dem Heimatmarkt.

2. Lebenszyklusanalysen

Zur Einschätzung der Umweltauswirkungen wird die wissenschaftliche Methode der Ökobilanzierung (engl. Life Cycle Assessment, Abkürzung LCA) angewendet, die in den Normen DIN EN ISO 14040 [5] und 14044 [6] beschrieben ist. Sie dient der Analyse der Umweltauswirkungen von Produkten und Dienstleistungen über ihren gesamten Lebenszyklus. Ökobilanzielle Betrachtungen können Optimierungspotenziale u.a. im Produktionsprozess, der Zusammensetzung des Produktes oder im Recyclingpotenzial für produktionsbedingte Abfallströme aufzeigen. Dabei werden die vier Phasen einer Ökobilanz als iterativer Prozess durchlaufen:

1. Festlegen des Ziels und des Untersuchungsrahmens,

2. Erstellen der Sachbilanz,

3. Wirkungsabschätzung und

4. Auswertung und Interpretation der Ergebnisse.

In den folgenden Kapiteln 3 bis 6 werden die vier Phasen für die optimierte Aufbereitung von Mauerwerkbruch dargestellt und diskutiert.

3. Überblick Prozesskette: Ziegelreicher Mauerwerkbruch – Aufbereitung und Einsatzmöglichkeiten

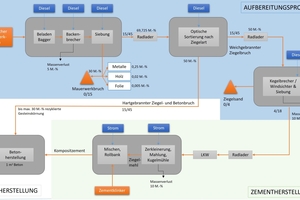

Ziel ist es, ziegelhaltiges Material nicht nur für Dach- und Baumsubstrat zu verwenden, sondern als Sekundärrohstoff in die Zement- oder Betonindustrie zurückzuführen. Ausgangspunkt für die Analysen im Projekt ist eine real existierende Baustoffrecyclinganlage, die Ziegel- und Mauerwerkbruch aufbereitet. Sie dient als Grundlage für die dargestellten Stoff- und Energiekreisläufe (»Abbildung 2). Ergänzt wurde die Aufbereitungs-Prozesskette um zwei weitere mögliche Anschluss-Prozesse. Zum einen die Weiterleitung des weichgebrannten Ziegelanteils (rroh=1,3 – 1,7 g/cm³) in die Zementindustrie, in der durch Mahlung und Mischung ein Kompositzement produziert werden kann. Zum anderen die Herstellung von R-Beton unter Nutzung des aussortierten, hartgebrannten Ziegel- und Betonbruchs (rroh=1,7 – 2,3 g/cm³).

In der Aufbereitung von Ziegel- und Mauerwerkbruch werden verschiedene Prozessschritte durchlaufen:

1. Es erfolgt die Beschickung der Brech- und Siebanlage (Backenbrecher), in dem das Material zerkleinert und bei 15 mm abgesiebt wird. Es entsteht ein Anteil der Fraktion 0/15 mm von ca. 30 M.-% und dient z.B. als Dach- und Baumbegrünung. Dabei erfolgt auch die Entfernung von Metallen (0,25 M.-%), Holz (0,02 M.-%) und Plastik und Leichtprodukten (0,005 M.-%). Die Masseverluste im Backenbrecher sind Annahmen, die auf den Erfahrungswerten eines Recyclingbetriebes beruhen.

2. Der Radlader transportiert das feine Mahlgut zur optischen Sortieranlage, in der 50 M.-% hartgebrannter Ziegel- und Betonbruch aussortiert werden. Der andere Teil (50 M.-%) ist weichgebrannter Ziegelbruch und wird mit dem Radlader zum Kegelbrecher transportiert.

3. Der weichgebrannte Ziegelbruch wird im Kegelbrecher mit integriertem Windsichter weiter aufbereitet und klassiert. Hier wird das Material auf eine Größe von 4-18 mm gebrochen. Es entstehen Leichtstoffe (Holz, Kunststoffe u. ä.), Ziegelsand und Ziegelbruch, die weiterverarbeitet werden. Der Massenverlust im Kegelbrecher beträgt ca. 10 M.-%.

An dieser Stelle endet der Aufbereitungsprozess in der Baustoffrecyclinganlage (siehe blau hinterlegter Bereich in »Abbildung 2). Der unter Punkt 3 hergestellte Sekundärrohstoff ist das Ausgangsmaterial für weitere, sich anschließende Prozesse. Hier wurde die Zementindustrie gewählt und die dafür notwendigen Stoff- und Energieflüsse analysiert und modelliert (siehe grün hinterlegter Bereich in »Abbildung 2).

4. Ein Radlader und LKW überführen den Ziegelbruch in die Zementherstellung.

5. Im nächsten Prozessschritt wird der Ziegelbruch mittels einer Kugelmühle aufgemahlen (Massenverlust 10 M.-%). Zugrunde liegen hier Prozessdaten aus früheren Arbeiten der MFPA. Das erzeugte Ziegelmehl wird in einem weiteren Prozessschritt mittels einer Rollenbank mit auf Zementklinker basierendem Zement vermischt. Der entstehende Kompositzement wird in der Betonherstellung genutzt.

6. Im Modell wurde der Anteil an hochgebranntem Ziegel- und Betonbruch als rezyklierte Gesteinskörnung für die Betonherstellung eingesetzt. Dadurch entsteht eine Einsparung der Primärrohstoffe Kies und Sand.

7. Innerhalb des Bereiches Logistik werden keine innerbetrieblichen Transporte (z.B. Radlader) betrachtet, sondern ausschließlich Transportprozesse per LKW, der beispielsweise den Ziegelbruch zwischen der Ziegelaufbereitungsanlage und dem Zementwerk transportiert.

4. Zielsetzung und Untersuchungsrahmen der Lebenszyklusanalyse

In der ersten Phase einer LCA sind gemäß DIN EN ISO 14044 [6] das Ziel und der Untersuchungsrahmen zu definieren (»Tabelle 1). Ziel ist es, eine ökologische Bewertung der Alternativen der Einbindung von Ziegelmaterial aus dem Aufbereitungsprozess in verschiedenen Szenarien durchzuführen. Die einzelnen Szenarien zeigt »Tabelle 2.

In der Ökobilanzierung besteht die Entscheidung, dass Abfallprodukte ohne Berücksichtigung der Vorkette verwendet werden. Die rezyklierte Ziegelgesteinskörnung geht lastenfrei, d.h. ohne Umweltwirkungen und damit verbundene Emissionen, in die Berechnung ein. Das heißt, es fließen keine Daten zur Produktion der Ziegel, zur Konstruktion, zu eventuellen Sanierungen während der Nutzungsphase sowie zum Abbruch in die Betrachtung ein. Des Weiteren wurde die Lagerung von Stoffen und Gütern nicht berücksichtigt. Diese finden keinen Eintrag in den Umweltauswirkungen. Auch der Prozess der Verpackung ist nicht enthalten. Diese Bewertung resultiert aus dem Cut-off-Ansatz und dem End-of-Life-Ansatz, der besagt, dass die Verantwortung für Umweltwirkungen aus den Lebensphasen Produktion, Errichtung, Nutzung, Entsorgung (inklusive Abbruch und Transport) an der Schnittstelle zwischen altem und neuem Lebenszyklus endet [6].

Im Szenario gilt die funktionale Einheit 1 m3 Beton (produziert und transportfähig ab Werkstor). Da die Varianten sich im Szenario in der Zusammensetzung unterscheiden, gibt »Tabelle 2 einen Überblick.

Als Wirkungskategorien wurden gesondert betrachtet: Treibhausgasemissionen, Versauerung, Eutrophierung von Salz- und Süßwasser, Ökotoxizität bezogen auf Süßwasser-, Meeres- und terrestrische Ökosysteme, Feinstaubbildung, Photochemische Oxidationsmittelbildung, Ionisierende Strahlung, Landnutzung unterteilt in landwirtschaftliche und städtische Nutzung sowie natürliche Landtransformation, Erschöpfung abiotischer Ressourcen im Hinblick auf Wasserverknappung, Metallverknappung sowie Erschöpfung fossiler Ressourcen. Außerdem wurde der Gesamtenergiebedarf betrachtet.

Um eine Konsistenz der Daten und eine Vergleichbarkeit der Ergebnisse zu erreichen, wurde die Ecoinvent-Datenbank, Version 3.8, verwendet. Das betrifft Datensätze zu den Bereichen Energie, Transport sowie Hilfs- und Betriebsstoffe. Die Datensätze wurden unter Integration der Daten eines Recyclingunternehmens zusammengeführt. Für in der Datenbank nicht enthaltene Daten wurden Quellen aus der Forschung und Wissenschaft sowie Erfahrungswerte von Projektpartnern und der MFPA zugrunde gelegt.

5. Ergebnisse der ökobilanziellen Betrachtungen zu verschiedenen Verwertungswegen des ziegelhaltigen Mauerwerkbruchs

Die Ergebnisse der Umweltauswirkungen sind in »Tabelle 3 dargestellt. Szenario (1) (Spalte 1) stellt das Referenzszenario dar und es werden die prozentualen Abweichungen der in »Tabelle 2 differenzierten Szenarien (2) bis (6) im Vergleich mit dem Referenzszenario angegeben (Spalte 2 bis 6). Die Abkürzung GK in »Tabelle 3 steht für Gesteinskörnung.

Szenario (1) zeigt die Umweltauswirkungen bei einem Einsatz von 100 % Zementklinker und ohne Zugabe von Sekundärrohstoffen als Substitut. Die Szenarien (2) bis (6) basieren auf unterschiedlichen Zusammensetzungen des Kompositmaterials für die Zementproduktion, wie Kalkstein und Ziegelmehl für die Kompositzementherstellung. Die unterschiedlichen Zusammensetzungen des Kompositmaterials durch Zugabe von Ziegelmehl als Sekundärrohstoff basieren auf Laborversuchen an der MFPA. Zusätzlich wurde als eine weitere Möglichkeit die im Aufbereitungsprozess des ziegelhaltigen Mauerwerkes anfallende Gesteinskörnung der Betonherstellung als Substitutionsmaterial für die ansonsten natürliche Gesteinskörnung aus Kies und Sand zugeführt (siehe Details in »Tabelle 2).

In »Tabelle 3 wird auch zu jeder Variation die prozentuale Veränderung des jeweiligen Umweltindikators im Vergleich zum Referenzszenario (100% Zementklinker) angezeigt. Die Intensität der Färbung des Feldes zeigt die Stärke der Zunahme oder Abnahme des Umweltindikators gegenüber der Referenz an.

5.1 Darstellung und Diskussion der Ergebnisse des Szenarios

Im Folgenden werden die Ergebnisse der Ökobilanzen (vgl. »Tabelle 3) ausgewählter Umweltwirkungskategorien einzeln diskutiert.

Die Diskussion erfolgt bei den Treibhausgasemissionen und dem Energiebedarf basierend auf einzelnen Bereichen (Departments). Das sind die Kompositmaterial-Produktion, die Logistik, die Zement- und die Betonherstellung. Ausnahme stellt der Vergleichsprozess dar mit 100 % Zementklinker, in dem es keine Kompositmaterialherstellung und keine Zugabe von Sekundärrohstoffen gibt. Das Department der Kompositmaterial-Produktion stellt die Prozesskette vom Rohstoff ziegelhaltiges Mauerwerk bis einschließlich Kegelbrecher dar (vgl. »Abbildung 2). In diesem Bereich sind neben den Energieverbräuchen der Maschinen auch deren Schmierung und die Herstellung der Maschinen enthalten. Gleiches gilt für die beiden Departments Zement- und Betonherstellung. Zusätzlich ist bei der Betonproduktion die Infrastruktur zur Wassergewinnung und -verteilung integriert. Im Bereich Logistik wird die Produktion, der Einsatz von Fahrzeugen sowie die Nutzung der Infrastruktur Straße betrachtet.

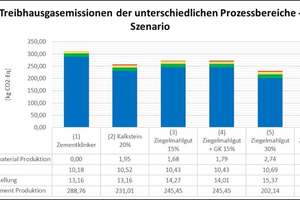

Durch die Darstellung in Departments werden die Treibhausgasemissionen und der Energiebedarf aufgeteilt und dem Prozess der Verursachung zugeordnet. »Abbildung 3 zeigt die Treibhausgasemissionen des Referenzszenarios (1) und der Variationen Szenario (2) bis (6) in den verschiedenen Departments. Es ist zu erkennen, dass die Zementproduktion (100 % Zementklinker) der emissionsintensivste Prozess ist. Der Referenzprozess liegt bei den Treibhausgasemissionen deutlich über den anderen Prozessen. Ein geringer Unterschied der Treibhausgasemissionen ist beim Vergleich der Prozesse (3) und (4) sowie (5) und (6) zu erkennen. Die Betonherstellung und die Logistik verursachen jeweils etwa 5 % der Emissionen der Zementherstellung. Bei der Betonherstellung resultiert der Unterschied zwischen den Varianten aus höheren Anteilen an Fließmitteln und Wasser bei höheren Kompositanteilen im Zement sowie auf dem Einsatz von rezyklierten Gesteinskörnungen als Sekundärrohstoff anstelle von Kies und Sand als Primärrohstoffe.

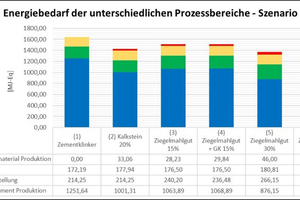

Ein ähnliches Ergebnis ergibt sich auch für den Energiebedarf, wie in »Abbildung 4 zu sehen. Die Zementproduktion ist der energieintensivste Prozess, wobei die Unterschiede nicht mehr so groß wie bei den Treibhausgasemissionen sind. Der Energiebedarf für die Zementherstellung ist etwa um den Faktor 4 bis 5 höher als für die Logistik und die Betonherstellung. Die Zementherstellung auf Grundlage der Klinkerverarbeitung und dem energie- als auch emissionsintensiven Brennvorgang im Drehrohrofen ist deutlich umweltbelastender als in den untersuchten Alternativen.

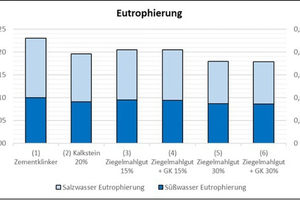

Im Umweltindikator Eutrophierung werden Veränderungen in der übermäßigen Zufuhr von Pflanzennährstoffen in Form anorganischer Phosphor- und Stickstoffverbindungen in Gewässern dargestellt. Bei einem erhöhten Eintrag der Nährstoffe kommt es zu verstärkten Pflanzenwachstum bzw. Verdrängung von Pflanzenarten, die weniger Stickstoff benötigen. Die Folge ist eine Abnahme der Artenvielfalt. Das Szenario in »Abbildung 5 zeigt, dass es im Vergleich der Varianten kaum zu einer Veränderung beim Betrachten der Süßwasser-Eutrophierung kommt, es jedoch eine leichte Reduktion gegenüber dem Referenzszenario gibt. Dagegen zeichnet sich bei der Salzwasser-Eutrophierung eine deutliche Senkung ab.

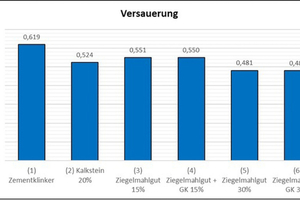

Im Umweltindikator Versauerung werden Veränderungen des Säure-Base-Gleichgewichts in Gewässern und Böden abgebildet. Das Freisetzen von Säuren führt zum Sinken des pH-Wertes und zu schlechteren Wachstumsbedingungen für die Flora. Im Vergleich zum Referenzszenario sinken die Werte mit versauernden Substanzen in den einzelnen Variationen. Innerhalb der Variationen gibt es jedoch keine sehr großen Unterschiede, wie »Abbildung 6 zeigt. Szenario (3) und (4) sowie Szenario (5) und (6) unterscheiden sich kaum.

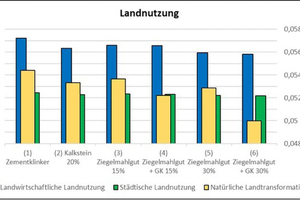

Positive Veränderungen zeigen sich bei der Analyse der Umweltauswirkungen des Umweltindikators Landnutzung in den Variationen Szenario (1) bis (6) (siehe »Abbildung 7). Die positive Entwicklung ist auf den geringeren Abbau von Kalkstein in Steinbrüchen und die Reduktion der Abbaugebiete zur Kies- und Sandgewinnung für die Betonherstellung zurückzuführen. Kurz- bis mittelfristig erzeugt der Abbau der natürlichen Ressourcen negative Effekte. Durch frühzeitiges Einbeziehen von umweltschützenden Regelungen und Gesetzen vor und während des Abbaus kann der Eingriff in die natürliche Umwelt minimiert werden. Im langfristigen Kontext gesehen können durch eine Renaturierung in den Abbaugebieten wieder neue Biotope und Wasserflächen entstehen.

6. Schlussfolgerungen und Ausblick

Die wesentlichen Umweltbelastungen entstehen in der Produktion des Zementklinkers aufgrund des emissions- und energieintensiven Brennprozesses. Daraus ergibt sich, dass die größten Reduktionen der Umweltwirkungen und des Energieverbrauchs durch eine möglichst hohe Substitutionsrate des Zementklinkers erreicht wird. Final ist die mögliche substituierte Menge die entscheidende Größe für die Variation und Senkung der Umweltbelastungen. Optimal wäre die direkte, vollständige Integration des aufbereiteten Ziegelmehls in die Betonherstellung, um geringe Umweltauswirkungen sowie einen geringen Energiebedarf zu erreichen, was praktisch nicht umsetzbar ist.

Die Nutzung der rezyklierten Gesteinskörnung aus dem Aufbereitungsprozess weist höhere Emissionen auf, d.h. ein 100%iger Austausch von natürlicher Gesteinskörnung aus Kieswerken durch rezyklierte Gesteinskörnung führt zu höheren Emissionen. Dennoch bietet es die Möglichkeit für das Schließen von Stoffkreisläufen durch das Nutzen von Sekundärrohstoffen sowie für den Schutz natürlicher Ressourcen.

Im Szenario können, wenn die Einbindung des Ziegelmehles in die Zementproduktion in erster Linie erfolgt ist, auch weitere Abnehmer, z.B. kleine Unternehmen, Privatpersonen, in Betracht gezogen werden. Das Nutzen von Ziegelmehl ist auf jeden Fall förderlich auch in Hinblick auf mögliche Versorgungsengpässe während des Aufbaus der Energiewende. Der Einsatz von Flugasche und Hüttensand als derzeit genutzte Zusatzstoffe endet mit dem Ausstieg aus der Kohleverstromung bis spätestens 2038 bzw. mit Umstellung der Prozesse der Roheisenherstellung. Importe aus dem Ausland wären möglich, aber sind mit erhöhten Emissionen verbunden und aufgrund der langen Transportwege nicht unbedingt wirtschaftlich. Langfristig könnte Ziegelmehl diese Lücke schließen, da eine direkte Verfügbarkeit ohne lange Transportwege vorliegt.

In der Gesamtbetrachtung wird ersichtlich, dass die Reduktion der Umweltauswirkungen durch die Zugabe von Kalkstein höher ist als durch die Zugabe von Ziegelmehl (Kalkstein: 20 %, Ziegelmehl 15 %). Die Zugabe von 30 % Ziegelmehl führt zu einer stärkeren Reduktion der Umweltauswirkungen als eine Zugabe von 20 % Kalkstein.

[2] Nationale Kreislaufwirtschaftsstrategie, Herausgeber: Bundesministerium für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz (BMUV), Stand Dezember 2024.

[3] Deutsches Ressourceneffizienzprogramm III (ProgRess), Bundesministerium für Umwelt, Klimaschutz, Naturschutz und nukleare Sicherheit.

[4] EU-BauPVO, Verordnung (EU) 2024/3110.

[5] DIN EN ISO 14040:2021-02 (2021) Umweltmanagement – Ökobilanz – Grundsätze und Rahmenbedingungen. Ausgabe Feb. 2021.

[6] DIN EN ISO 14044:2021-02 (2021) Umweltmanagement – Ökobilanz – Anforderungen und Anleitungen. Ausgabe Feb. 2021.

[7] DIN EN 15804:2022-03, Nachhaltigkeit von Bauwerken – Umweltproduktdeklarationen – Grundregeln für die Produktkategorie Bauprodukte. Ausgabe März 2022.

[8] IGF-Schlussbericht zu Vorhaben Nr. 188889 BG „Charakterisierung sortierter Ziegel-Recycling-Materialien anhand physikalischer und chemisch-mineralogischer Eigenschaften für die Generierung neuer Stoffströme“, Tretau, A., Sabath, S., 2019.

[9] Klimaschutz in der Beton- und Zementindustrie. Hintergrund und Handlungsoptionen. Herausgeber WWF Deutschland, Berlin, Februar 2019.

[10] Verein deutscher Zementwerke e.V., Zementindustrie im Überblick. Herausgeber VDZ, 2023/2024.

[11] J. Walz, E Linß, P. Hunhold, M. Mehta, E. Moayedi, S. Petereit, R. Giese: Intelligente Sortierung von Mauerwerkbruch mit Hilfe von maschinellen Lernmodellen. Poster 21. ibausil, Weimar, 13.-15. September 2023, https://doi.org/10.1002/cepa.2890

[12] Tretau, A.; Linß, E.; Severins, K.; Gula, N.: Sutracrete – ressourcenschonender, nachverfolgbarer Beton. Vortrag, 21. ibausil, Weimar, 13.-15. September 2023, https://doi.org/10.1002/cepa.2976

[13] Jurij Walz, Patrick Hunhold, Elske Linß: Automated image analysis for differentiation of brick and masonry waste types using machine learning methods. Machine Learning for Computational Science and Engineering, Vol. 1, Issue 1 und der DOI - 10.1007/s44379-024-00002-y

[14] Elske Linss; Manik Mehta, Sandra Petereit, Rigo Giese, Jurij Walz, Patrick Hunhold: Optical sorting of brick and masonry rubble with the use of machine learning processes – Optische Sortierung von Ziegel- und Mauerwerksbruch unter Verwendung von Verfahren des maschinellen Lernens. Ziegelindustrie International, Ausgabe 3, 2025