Von der Grube bis zur Formgebung – Voraussetzungen für die optimale Auslegung von Aufbereitungs- und Formgebungsanlagen

Aufbereitung und Formgebung nehmen bei der Herstellung von Ziegeln eine zentrale Stellung ein. Bei einem Ziegelwerk machen Trockner und Ofen etwa 55 %, Aufbereitung und Formgebung aber nur etwa 17 % der Gesamtinvestition aus. Fallweise führt dies dazu, der Aufbereitung und Formgebung eine geringere Bedeutung zuzumessen. Völlig zu Unrecht, wenn man bedenkt, dass es Aufbereitung und Formgebung sind, die die Voraussetzungen für qualitativ hochwertige Endprodukte schaffen. Was hier versäumt wird, lässt sich im späteren Produktionsablauf nicht mehr korrigieren. Bei Trocknungs- und Brennschwierigkeiten sucht man daher die Ursachen zunächst in der Aufbereitung oder Formgebung. Sie als mögliche Verursacher von vornherein auszuschließen, ist das Ziel einer rohstoff- und produktspezifisch optimalen Auslegung der Aufbereitungs- und Formgebungsanlagen. Die Voraussetzungen behandelt der folgende Beitrag an zwei Fallbeispielen.

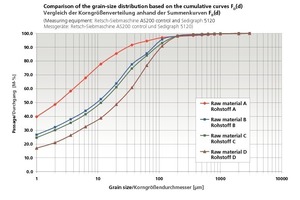

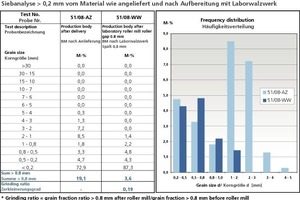

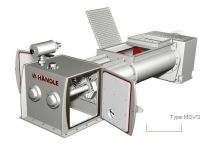

Grundvoraussetzung ist die genaue Kenntnis der Verarbeitbarkeit eines Rohstoffs und sein Verhalten in Aufbereitung, Formgebung, Trocknung und Brand. Da die wichtigsten Daten das Labor liefert, steht bei den folgenden Ausführungen auch die Sicht des Keramiklabors eines Herstellers von Aufbereitungs- und Formgebungsmaschinen, der Händle GmbH Maschinen und Anlagenbau, im Vordergrund.

1 Planungsgrundsätze

Bei der Anlagenplanung gilt die Grundregel, nach dem ökonomischen Prinzip vorzugehen. Das heißt, der Erfolg einer Investition ist mit möglichst geringen Mitteln zu erzielen. Bezogen auf den Aufbereitungs- und Formgebungserfolg bedeutet dies das kostenoptimale Herstellen einer homogenen Arbeitsmasse, die sich gleichmäßig verdichten, spannungs- und texturarm extrudieren lässt, jeweils mit der vorgegebenen Durchsatzleistung und reproduzierbaren Qualitätsmerkmalen.

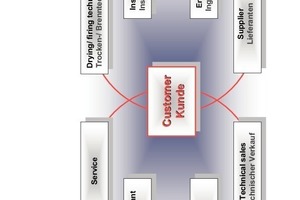

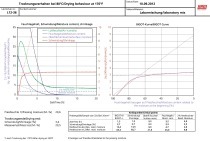

Einige der wichtigsten Faktoren für die Auslegung von Aufbereitungs- und Formgebungsanlagen sind in »1 dargestellt.

...