Simulation des Brandes von keramischem Gut

Teil 2: Roadmap zur CO2-freien Herstellung von Ziegeln bis 2050

In diesem Beitrag werden Konzepte für die Weiterentwicklung des Tunnelofenprozesses vorgestellt. Als Ziel wird dabei eine CO2-freie Herstellung von Ziegeln bis 2050 angestrebt. Die hier vorgeschlagenen Maßnahmen beruhen auf einer Analyse des Brennprozesses von liegend gebrannten Dachziegeln. Das dafür verwendete mathematische Prozessmodell wurde in ZI 1/2020 („Simulation des Brandes von keramischem Gut – Teil 1: Zum Prozessverständnis des Tunnelofens“) detailiert beschrieben.

1 Einführung

Das Brennen von Ziegeln im Tunnelofen ist ein Hochtemperaturprozess und entsprechend energieintensiv. Die Energiekosten machen einen signifikanten Anteil an den Produktionskosten aus. Es ist zu erwarten, dass die Abhängigkeit der Produktionskosten von der Energieeffizienz durch eine Verschärfung von politischen Vorgaben, durch z. B. eine zusätzliche Steuer auf CO2-Emissionen, in Zukunft zunimmt. Im nationalen Klimaschutzplan ist bis zum Jahr 2050 eine nahezu CO2-neutrale Industrie vorgesehen. Dies bedeutet eine Reduzierung der CO2-Emissionen um 30 % pro Jahrzehnt ab heute (Quelle: Nationaler Energie- und Klimaplan). Die Reduzierung der Emissionen steht stellvertretend für eine Verminderung des Einsatzes fossiler Energieträger. Vor diesem Hintergrund wird im Folgenden ein Maßnahmenkatalog vorgeschlagen, den Brennprozess von Ziegeln im Tunnelofen technologisch weiterzuentwickeln. Dazu wird in kurzfristig und langfristig umsetzbare Maßnahmen unterschieden, die direkt aus einer energetischen Analyse eines verallgemeinerten Tunnelofenprozesses abgeleitet wurden. Die Ergebnisse dieser Prozessanalyse sind in einem zuvor in Zi 1/2020 veröffentlichten Beitrag bereits diskutiert worden [1]. Eine Brennstoffeinsparung ist demnach durch:

eine Erhöhung der Verbrennungslufttemperatur

eine Reduzierung der primären Verbrennungsluftmenge bei gleichzeitiger Reduzierung der Kühlluftabsaugung

eine Reduzierung der thermisch aktiven Masse der Transporthilfsmittel bzw. des Ofenwagens

möglich. Dabei wird vorausgesetzt, dass die Brennkurve des Besatzes unangetastet bleibt. Wichtige Qualitätskriterien, die sich an der axialen Brennkurve ablesen lassen, sind die maximale Besatztemperatur sowie die Abkühlgeschwindigkeit im Temperaturbereich des Quarzsprungs. Für die nachfolgenden Varianten zur Prozessoptimierung hinsichtlich Energieeffizienz liegt das Augenmerk besonders auf diesen beiden Kriterien, sodass durch eine Erhöhung der Energieeffizienz die Produktqualität nicht nachteilig beeinflusst wird.

2 Optimierung im Verbund

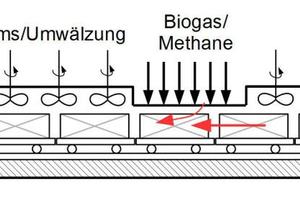

Da die Verminderung der Kühlluftabsaugung eine entscheidende Maßnahme darstellt, muss die aufgewärmte Kühlluft ofenintern nutzbar gemacht werden. Dies zielt auf eine Aufhebung des Wärmeverbundes und somit eine thermische Entkopplung von Ofen und Trockner.

Die thermische Entkopplung von Brenn- und Trocknungsprozess wurde bereits mit der Verwendung des historischen Ringofens praktiziert. Dieser wurde durch den Tunnelofen ersetzt, der Vorteile bezüglich Produktdurchsatz, Produktqualität und Automatisierungsgrad aufweist. Durch die Erhöhung der Kühlgeschwindigkeit in der Schnell- und Endkühlzone standen so große Mengen an Warmluft zur Verfügung, die zur Trocknung eingesetzt wurden.

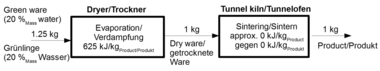

Die aufgewärmte Kühlluft wird über die untere und obere Kühlluftabsaugung aus dem Ofen geführt und dem Trockner zugeführt. Dieser Enthalpiestrom wird als Verbundwärme bezeichnet. Im Trockner wird diese Energie zur Verdampfung des Anmachwassers benötigt. Bezogen auf den trockenen Ziegel liegt der Anteil des Anmachwassers bei ca. 18 Masse-% für Dachziegel und bei bis zu 35 Masse-% für Ziegel mit hohem Porosierungsanteil. In [2] ist als Arbeitswert 25 Masse-% angegeben. Bei einer Verdampfungsenthalpie von 2500 kJ je kg Wasser entspricht dies einem theoretischen Energiebedarf von 675 kJ je kg trockenen Ziegel. Der tatsächliche Energiebedarf liegt jedoch bei ca. 1000 kJ/kg und somit fast 50 % höher [2]. Die Differenz wird durch Wärmeverluste am Trockner hervorgerufen.

Bei der Erwärmung von einem kg trockenen Ziegel mit einer mittleren spezifischen Wärmekapazität von rund 1000 J/(kg/K) von Umgebungstemperatur bis auf eine Brenntemperatur von ca. 1000 °C wird Wärme von 1000 kJ/kgZ eingespeichert. Diese eingespeicherte Wärme, die in der Kühlzone rekuperiert wird, und die Energie, die zur Trocknung benötigt wird, liegen somit in der gleichen Größenordnung. Der Energiebedarf des Trockners kann somit vollständig aus der Abwärme der Kühlzone des Ofens gedeckt werden, sofern Ofen und Trockner synchron arbeiten. In der industriellen Praxis laufen Ofen und Trockner jedoch asynchron, d. h. energetisch nicht zeitgleich, wodurch Zusatzenergie zur Trocknung benötigt wird. Ein Grund für die Asynchronität ist z. B. die Beschickung des Trockners in nur zwei Schichten an den Werktagen, wobei der Brennprozess kontinuierlich läuft. Rund die Hälfte der zur Verfügung stehenden Verbundwärme kann daher nicht genutzt werden.

Die Reduzierung der energetischen Abhängigkeit zwischen Ofen und Trockner ergibt somit zwei wesentliche Vorteile. Erstens verringert sich die absolute Menge an ungenutzter Abwärme aus der Kühlzone. Zweitens kann der Betrieb des entkoppelten Trockners genauer auf die optimalen Trocknungsbedingungen eingestellt werden, der sich energieeffizienter gestaltet bei der Verwendung einer möglichst hohen Zulufttemperatur. Diese hohen Temperaturen werden über den Verbund nicht erreicht. Eine Anhebung der Temperatur von den üblichen 200 auf 400 °C senkt den Energiebedarf des Trockners um 25 % [3]. Unter Einbeziehung der Freilufttrocknung ist die Reduzierung des Primärenergiebedarfs unterhalb der Verdampfungsenthalpie möglich.

Somit besteht der Wunsch, die Vorteile der einzelnen Ofentypen zusammenzuführen. Dabei ist zum einen die bessere Energieeffizienz des Ringofens oder des vertikalen Schachtofens (VSBK) durch die vollständige interne Nutzung der erwärmten Kühlluft, zum anderen die gute Regelbarkeit des Brennprozesses und hohe Produktqualität des Tunnelofens zu nennen. Der Fokus liegt daher auf der Entkopplung bzw. Teilentkopplung von Ofen und Trockner.

3 Brennprozess 2030

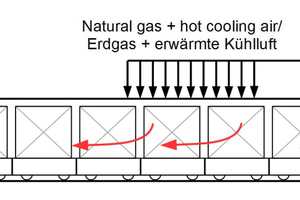

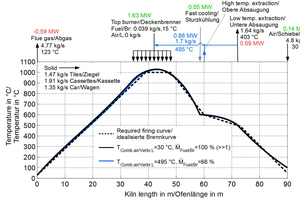

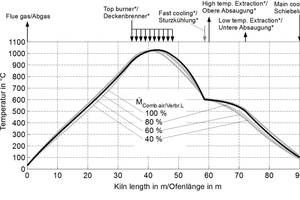

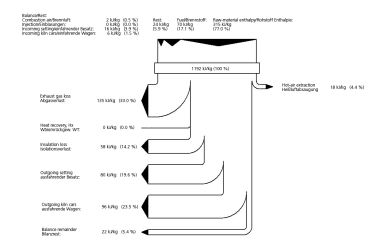

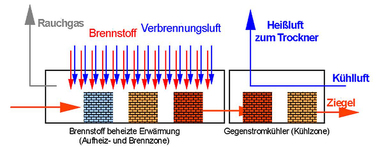

Ausgehend vom aktuellen Tunnelofenprozess, der als verallgemeinerter Prozess in »1 gezeigt ist, wird in der ersten Phase eine konsequente Vorwärmung der Verbrennungsluft gefordert. Mit dem Brennstoff werden 2,5 MW thermische Energie dem Prozess zugefügt, wobei der größte Anteil mit rund 1,6 MW über die untere und obere Kühlluftabsaugung abgeführt wird. Wie in »2 gezeigt, wird nun die aufgeheizte Kühlluft aus der unteren und oberen Kühlluftabsaugung als Verbrennungsluft verwendet. Entsprechend verringert sich die Luftmenge, die als Verbundluft zur Trocknung eingesetzt wird. Die energetische Abhängigkeit zwischen Trockner und Ofen wird durch diese Teilentkopplung reduziert.

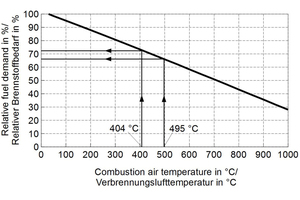

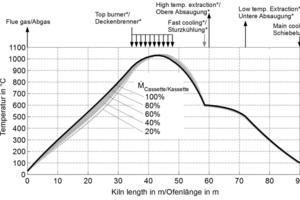

In »3 ist der Ofenprozess für den Fall simuliert, dass die Verbrennungsluft aus der oberen Absaugung entnommen wird. Da an dieser Stelle nicht genügend Kühlluft abgesaugt wird, wird der restliche Teil aus der unteren Absaugung hinzugemischt. Die Mischtemperatur der beiden Teilströme mit etwa gleichem Mengenverhältnis ist für diesen Beispielprozess 495 °C, was zu einer Brennstoffeinsparung von 34 % führt. Die entspricht wiederum einer Brennerleistung von 0,88 MW. Die Abhängigkeit von Brennstoffbedarf und Verbrennungslufttemperatur ist in »4 gezeigt. Der Brennstoffbedarf ist dabei auf den Zustand bezogen, wenn die Verbrennungslufttemperatur gleich der Umgebungstemperatur ist. Zusätzlich ist der Fall gezeigt, in dem Luft ausschließlich aus der unteren Absaugung verwendet wird. Die Verbrennungslufttemperatur erreicht somit 404 °C, sodass eine Brennstoffeinsparung von ca. 27 % resultiert.

Der Vorteil dieser Maßnahme besteht darin, dass durch die erwärmte Verbrennungsluft direkt der Energieeintrag durch den Brennstoff ersetzt werden kann. Der Brennprozess bzw. die Brennkurve bleibt unangetastet. Weitere Anpassungen sind somit nicht erforderlich. Öfen im Bestand können daher kurzfristig umgebaut werden. Eine Umsetzung ist bis 2030 realistisch. Eine Brennstoffeinsparung von rund 30 % ist zu erwarten. Demzufolge sinken auch die CO2-Emissionen um 30 %.

4 Brennprozess 2040

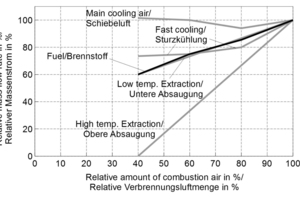

Neben der Verbrennungsluftvorwärmung wurde im ersten Teil des Beitrags gezeigt, dass die Reduzierung der Verbrennungsluftmenge zu einer Erhöhung der Brenntemperatur führt und somit Brennstoff eingespart werden kann. Dies ist möglich, wenn der Ofen mit hohem Luftüberschuss (l >1) betrieben wird. Jedoch sinkt gleichzeitig das Temperaturniveau in der Aufheizphase, was auf ein verändertes Kapazitätsstromverhältnis hindeutet. Durch die Zurücknahme der Verbrennungsluftmenge sinkt der Kapazitätsstrom seitens des Ofengases. Damit das Kapazitätsstromverhältnis unverändert bleibt, muss mit einer Reduzierung der Kühlluftabsaugung, also der unteren und oberen Absaugung, reagiert werden.

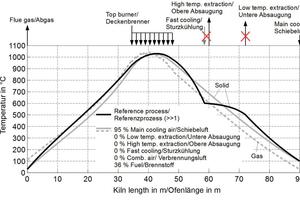

Die entsprechenden Einstellungen sind in »5 zusammengefasst. Die Verbrennungsluft kann um bis zu 60 % reduziert werden, was gleichzeitig auch einen Grenzfall darstellt. Über die obere Absaugung wird keine Kühlluft mehr entnommen. Eine weitere Reduzierung der Verbrennungsluftmenge ist an dieser Stelle nicht möglich bzw. nur unter einer deutlichen Änderung der Brennkurve. Um bis zu 40 % kann die Brennstoffzufuhr reduziert werden. Allgemein ist es schwierig, bei Veränderung der Verbrennungsluftmenge die ursprüngliche Brennkurve einzustellen, was in »6 deutlich wird. Die maximale Brenntemperatur weicht nur um bis zu 1 % ab. Die Abkühlgeschwindigkeit ist jedoch um bis zu 66 % höher als im Ausgangsprozess. Auch stellen die gezeigten Verläufe nur eine Optimierungsvariante dar. Die Luftmenge im Ofen kann vielfältig eingestellt werden. Dies ist daran erkennbar, dass die Kurvenschar nicht geordnet ist. Die Einstellung der Brennkurve bei veränderter Verbrennungsluftmenge zeigt keinen eindeutigen Trend. Beispielhaft ist die Abkühlgeschwindigkeit höher im Fall einer Verringerung der Verbrennungsluftmenge um 60 % im Vergleich zu dem Fall einer Reduzierung um 40 %.

Wird die Kühlluftabsaugung weiter reduziert, bzw. wird vollständig auf eine Entnahme von Kühlluft verzichtet, ist eine vollständige Entkopplung von Ofen und Trockner erfolgt. Die resultierenden Temperaturprofile sind in »7 gezeigt. Durch die fehlende Kühlluftabsaugung steigt die Gasmenge im Ofen. Um das Kapazitätsstromverhältnis während der Aufheiz- und Kühlphase bei annähernd eins zu halten, ist neben der Reduzierung der Schiebeluft eine drastische Verringerung der Verbrennungsluftzufuhr nötig. An dieser Stelle wird darauf vollständig verzichtet. Es wird vorausgesetzt, dass die Brenner als Reingasbrenner arbeiten. Aktuell untersucht wird diesbezüglich ein Brennersystem für den Einsatz in Ziegelwerken von der Forschungsvereinigung der Keramikanlagenbauer [4]. Des Weiteren wird die Kühlluft durch den gesamten Ofen geführt und wirkt als stark vorgewärmte Verbrennungsluft. Diese beiden Maßnahmen, die bereits in »3 und »6 separat gezeigt wurden, führen zu einer kombinierten Brennstoffeinsparung von hier 64 % gegenüber dem Vergleichs-prozess. Der spezifische Energieverbrauch liegt bei 620 kJ/kgZ. Das Temperaturprofil zeigt eine gleichmäßige Aufheizung sowie gleichmäßige Abkühlung des Besatzes und ist vergleichbar mit typischen Brennkurven in Ringöfen, Schachtöfen (VSBK) und im Gegenlaufofen [5]. Der Energiebedarf des Gegenlaufofens mit 500 kJ/kg liegt in der gleichen Größenordnung.

Jedoch ist die charakteristische Reduzierung der Abkühlgeschwindigkeit im Bereich des Quarzsprunges mit diesem Prozess nicht einstellbar.

Abgeleitet von der ursprünglichen Prozessführung, bei der die Abkühlgeschwindigkeit in der Beruhigungszone durch eine Verringerung der Luftmenge abgesenkt wird, wird die Idee einer Bypassschaltung aufgegriffen, wie sie in [6] erwähnt ist. Auf eine Kühlluftentnahme aus dem Brennprozess wird verzichtet. Vielmehr wird die Kühlluft der unteren Absaugung in einem Bypass an der Beruhigungszone vorbeigeführt und direkt in den Brennkanal zurückgeführt und mit der verbliebenen Kühlluft vermischt. Daraus resultiert eine Reduzierung der Gasmenge in diesem Abschnitt, sodass das Wärmekapazitätsstromverhältnis über die im Bypass geführte Gasmenge eingestellt werden kann. Die Wirkung auf das Abkühlverhalten ist analog dem klassischen Prozess mit unterer und oberer Absaugung sowie Sturzkühlung. Der Vorteil besteht nun darin, dass zum einen die Gasmenge, die im Bypass geführt wird, eingestellt werden kann, zum anderen verbleibt die Kühlluft vollständig im Ofen. Der positive Effekt hinsichtlich Energieeffizienz wurde bereits zuvor diskutiert.

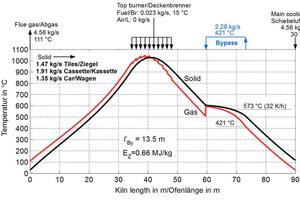

Für den Fall, dass im Bypass 50 % Kühlluft geführt werden, ist in »8 zusätzlich das axiale Profil der Gastemperatur gezeigt. Durch die Mischung der im Brennkanal verbliebenen Kühlluft mit der Luft, die im Bypass geführt wird, sinkt die Gastemperatur an der Stelle der Rückführung lokal ab. Dieser Temperatursturz fällt im Vergleich zum klassischen Tunnelofenprozess geringer aus.

Neben der Menge an Gas, die im Bypass geführt wird, ist die Bypasslänge veränderbar. Durch die Bypasslänge ist die Länge der Beruhigungszone einstellbar.

Die Länge des Bypasses mit 13,5 m orientiert sich dabei an dem axialen Abstand zwischen den Positionen der unteren Absaugung und der Sturzkühlung des Referenzprozesses. Wenn kein Gas im Bypass geführt wird, ist die Abkühlgeschwindigkeit aufgrund des unveränderten Wärmekapazitätsstromverhältnisses nahezu konstant. Wird der Bypass verwendet, bildet sich die Beruhigungszone aus. Mit Erhöhung der im Bypass geführten Gasmenge, also der Reduzierung der Gasmenge im Brennkanal, flacht der Temperaturbereich in diesem Bereich weiter ab. Die Abkühlgeschwindigkeit nimmt ab. Wird die gesamte Kühlluft im Bypass geführt findet keine Wärmeübertragung statt. Die Besatztemperatur bleibt konstant und die Abkühlgeschwindigkeit geht gegen null. Durch die Abflachung des Temperaturprofils steigt das Temperaturniveau, bei dem die Luft für den Bypass abgesaugt wird. Diese Bypasstemperatur ist in »Tabelle 1 aufgeführt. Das im Bypass geführte Gas wird mit der im Brennkanal verbliebenen Kühlluft vermischt, woraus eine Mischtemperatur resultiert.

Durch die Absaugung auf einem Temperaturniveau unterhalb des Quarzsprunges ist die Bypasstemperatur stets geringer als 573 °C, was für die Auslegung der benötigten Ventilatoren von Bedeutung ist. In »Tabelle1 ist neben der Bypasstemperatur auch die Kühlgeschwindigkeit in der Beruhigungszone aufgeführt. Um die ursprüngliche Abkühlgeschwindigkeit des Referenzprozesses von 35 K/h (vgl. »3) nicht zu überschreiten, müssen ca. 50 % der Kühlluft im Bypass geführt werden. Durch die verringerte Kühlluftmenge im Bereich der Beruhigungszone nimmt die Temperaturdifferenz zwischen Gas und Besatz ab. Somit wird weniger Wärme übertragen, was mit einer erhöhten Besatztemperatur an der Ofenausfahrt einhergeht. Diese Wärmeverluste müssen durch zusätzlichen Brennstoffeintrag ausgeglichen werden, sodass der Brennstoffbedarf leicht von 36 % ohne Bypassführung auf etwa 40 % ansteigt. Somit werden 60 % Brennstoff gegenüber dem verallgemeinerten Referenzprozess in »1 eingespart. Auch die brennstoffbedingten CO2-Emissionen sinken somit um 60 %.

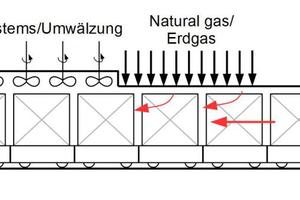

Die zuvor gezeigten Maßnahmen fließen in die zweite Phase der Weiterentwicklung des Brennprozesses ein, die bis zum Jahr 2040 läuft. Hierzu ist mehr Zeit erforderlich, da aufwendigere Umbaumaßnahmen nötig sind. Das Ziel, den Ofen vollständig vom Trockenprozess zu entkoppeln, kann erreicht werden. Das Ofenschema ist in »9 gezeigt. Das Wärmekapazitätsverhältnis von Luft zu Ziegel, Transporthilfsmitteln und thermisch aktivem Teil des Ofenwagens wird auf annähernd eins eingestellt.

Die Kühlluft gelangt als stark vorgewärmte Verbrennungsluft direkt in die Brennzone und wird über Reingasbrenner auf eine Temperatur oberhalb des Besatzes erwärmt [4]. Eine Reduzierung der Abkühlgeschwindigkeit im Temperaturbereich des Quarzsprunges wird durch einen Bypass erreicht, der die Luftmenge in diesem Ofenabschnitt um etwa die Hälfte reduziert. Konstruktiv befindet sich der Bypass in der Ofendecke im heißen Bereich. Die Ofendecke wird an dieser Stelle angehoben.

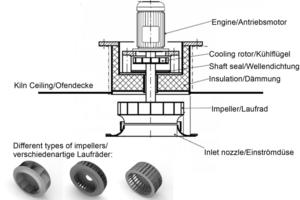

Um den Wegfall der Hochgeschwindigkeitsbrenner auszugleichen, sorgen zudem Umwälzeinrichtungen für eine effektive Quervermischung der Ofenatmosphäre in der Aufheizphase. Des Weiteren verkürzt die Umwälzung in der Aufheizzone die Aufheizzeit, sodass die Kühlzeit verlängert und somit die Abkühlgeschwindigkeit verringert werden kann. Ein Einbaubeispiel eines Ventilators mit Radiallaufrad ist in »10 gezeigt, wobei das Laufrad direkt über dem Brennkanal im heißen Bereich angeordnet wird. Diese Art der Ventilatoren wird in der Aluminium- und Kupferindustrie bis zu Temperaturen von 900 °C eingesetzt und ist im industriellen Einsatz erprobt [7]. Charakteristisch sind dabei hohe Umwälzleistungen und Strömungsgeschwindigkeiten.

Der Brennstoffbedarf des Brennprozess ist nun um 60 % geringer im Vergleich zur aktuellen Brenntechnologie, wohingegen zur Umwälzung regenerativ erzeugter Strom benötigt wird. Der Tunnelofen wird teilelektrifiziert. Die Teilelektrifizierung von Industrieöfen wird aktuell diskutiert unter dem Stichwort „Hybrid Heating“ [8]. Der maßgebende Wärmeverlust entfällt auf die Ausfahrverluste des Besatzes und den Ofenwagen.

5 Brennprozess bis 2050

Die dritte Phase sieht eine Gewichtsreduzierung der Transporthilfsmittel und des Transportsystems vor. Die Entwicklung neuer Materialien muss dabei vorangetrieben werden, wodurch die Einführung bis 2050 andauert. Am Beispiel von Dachziegeln wird dabei das Kassettengewicht drastisch reduziert. Das Gewichtsverhältnis von Dachziegel und Kassette ist in etwa gleich. Durch die Reduzierung des Kassettengewichts durch z. B. keramische Faserwerkstoffe, ist eine Abnahme der Gasmengen im Ofen zu erwarten, wodurch Ausfahrverluste deutlich abnehmen.

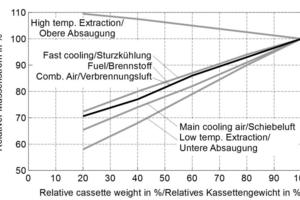

In »11 ist die Änderung der zugeführten- und abgeführten Gasmengen in Abhängigkeit vom Kassettengewicht gezeigt. Dabei wurde das Kassettengewicht im Bereich von 20 bis 100 % variiert. Bis auf die obere Absaugung, die nur leicht ansteigt, müssen die Mengen an Schiebeluft, der Sturzkühlung, der Verbrennungsluft und des Brennstoffs reduziert werden, um die Brennkurve an den Referenzfall anzugleichen. Die Abweichung der max. Brenntemperatur wurde dabei auf 1 % begrenzt, was bei etwa 1000 °C einer Abweichung von 10 K entspricht. Durch die Verringerung der Kühlluftmenge muss zusätzlich noch die untere Absaugung zurückgenommen werden. Bei einer Reduzierung des Kassettengewichts um 80 %, was einer Reduzierung der Gesamtmasse des Besatzes inklusive Ofenwagen von fast 35 % entspricht, sinkt der Energiebedarf ausgehend vom Referenzprozess (»1) um nahezu 30 %. Die angepassten axialen Temperaturprofile bei Variation des Kassettengewichts sind zusammenfassend in »12 gezeigt. Abweichungen im Vergleich zum Referenzfall begrenzen sich auf die Aufheizphase sowie auf die Sturzkühlung. Der Einfluss auf die Produktqualität wird als gering eingeschätzt. Die Abkühlgeschwindigkeit im Bereich des Quarzsprunges weicht um max. 19 % vom Referenzfall bei 100 % Kassettengewicht ab.

Dabei ist zu beachten, dass die Einstellungsvarianten am Ofen vielfältig sind. Es handelt sich um ein unbestimmtes System mit unendlich vielen Lösungen, sofern das Optimierungsergebnis nur an einem Punkt, in diesem Fall die maximale Brenntemperatur, ausgerichtet wird. Somit sind weitere Einstellungsvarianten möglich.

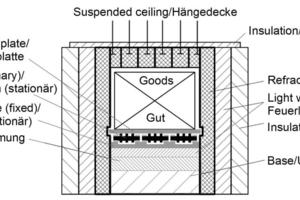

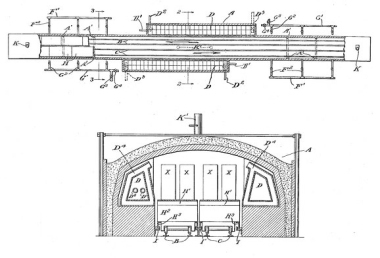

Neben dem Kassettengewicht führt auch die Verringerung der Wagenmasse zu einem vergleichbaren Ergebnis. Eine drastische Reduzierung ist jedoch nur mit einer Überarbeitung des gesamten Transportsystems möglich. Die Idee besteht darin, im Ofen Rollen stationär anzuordnen. Die Lagerung der Rollen liegt nicht wie in klassischen Rollenöfen außerhalb des Ofens, sondern direkt im Brennkanal [9]. Aus heutiger Sicht muss für die Umsetzung die Entwicklung von Vollkeramiklagern für den Einsatz im Hochtemperaturbereich weiter vorangetrieben werden. Der Vorteil besteht bei diesem System darin, dass der klassische Tunnelofenwagen umgebaut werden kann, wie in »13 gezeigt ist. Der Ofen wird in Richtung Untergrund abgedichtet und wärmegedämmt. Eine stationäre Trägerplatte verteilt die Last gleichmäßig auf den Untergrund und nimmt die Kräfte auf, die über die Lagerung der Rollen eingetragen werden. Eine zweite Trägerplatte, die den Besatz aufnimmt, wird über die Rollen geschoben.

Nur diese Platte bewegt sich somit noch direkt im Brennkanal (»14) und wird mit dem Besatz auf Brenntemperatur aufgeheizt. Durch die Gewichtsreduzierung und die Vermeidung von Falschluft wird der Brennstoffbedarf um weitere 30 % reduziert. Alle wesentlichen Wärmeverluste am Ofen sind abgestellt. Der Mindestenergiebedarf wird maßgebend durch die Abgasverluste bestimmt. Das Abgas muss dabei stets eine Temperatur oberhalb des Taupunkts aufweisen, um die Kondensation von Abgasbestandteilen zu vermeiden. Bei einer Abgastemperatur von 150 °C, einem Wärmekapazitätsstromverhältnis von 1 und einem angenommenen Gewichtsverhältnis von Brennhilfsmitteln zu Ware von 0,3 ergibt dies einen Wärmeverlust von 0,16 MJ je kg Ware. Dieser verbleibende Energieeintrag wird beispielsweise durch die Zufuhr von Biogas oder Methan gedeckt. Methan wird dabei CO2-neutral über das Verfahren Power-to-Gas erzeugt.

Ein weiterer Vorteil besteht in der Flexibilität des Brennprozesses, die zukünftig ausschlaggebend sein wird. Die Anforderungen des Marktes an Vielfältigkeit erfordert eine Ausrichtung des Herstellungsprozesses auf Kleinserien. Dazu wird die Besatzhöhe im Ofen reduziert und die Brennzeit verkürzt. Auch für Baukeramik wird der Prozess auf Schnellbrand umgestellt. Die verringerte Verweilzeit im Ofen erfordert einen höheren Wärmeübergang, der durch eine intensive Umwälzung mittels Umwälzern im gesamten Ofen realisiert wird. Durch einen Besatz mit wenigen Lagen kann der Wärmeübergang im gesamten Besatzpaket deutlich angehoben werden. Im Vergleich zur 2. Phase wird der elektrische Energiebedarf durch die zusätzliche Umwälzung ansteigen.

Neben dem Ofen wird der Trockner optimiert und neugestaltet. Beispielsweise wird in einem aktuellen Forschungsvorhaben das Konzept der Mikrowellentrocknung untersucht [10], das ebenfalls die Entkopplung von Ofen und Trockner voraussetzt.

6 Schlussfolgerungen

Im nationalen Klimaschutzplan ist bis zum Jahr 2050 eine nahezu CO2-neutrale Industrie vorgesehen. Dies bedeutet eine Reduzierung der CO2-Emissionen um 30 % pro Jahrzehnt

Neben dem Zertifikatshandel wird die Reduzierung der Emissionen über eine zusätzliche Abgabe in Form einer Steuer bewirkt, die stufenweise angehoben werden wird

Die vorgestellten Maßnahmen reduzieren den Brennstoffbedarf um bis zu 90 %. Die Auflösung des Wärmeverbundes zwischen Ofen und Trockner wird erforderlich

Ein Mehraufwand an elektrischer Energie für Umwälzung folgt, wobei der Strom regenerativ erzeugt wird

Als letztlich noch geringe Menge Brennstoff wird Methan eingesetzt, das mit dem Power-to-Gas-Verfahren erzeugt wird

Weiterentwicklungen im Bereich Umwälzung, Hochtemperaturlager, Reingasbrenner und Transporthilfsmittel werden nötig

Institut für Strömungstechnik und Thermodynamik

![»1 Energieströme am verallgemeinerten Referenzprozess, bereits diskutiert in [1]](https://www.zi-online.info/imgs/1/5/8/2/0/5/8/tok_62bef72e9193d18bb44c4626c7d10472/w300_h200_x600_y252_Redemann_Brandsimulation_Roadmap_01-f2080c968e5aa34d.jpeg)