Energieeinsparungen bei Ziegelofenwagen

Zusammenfassung

Bei der industriellen Herstellung von Ziegeln stellt der für das Brennen des Endprodukts erforderliche Gasverbrauch ein erhebliches Kosten- und Umweltproblem dar. Diesen Verbrauch zu verringern, ist ein Schlüsselfaktor zur Verbesserung von Wettbewerbsfähigkeit und Nachhaltigkeit.

Häufig werden Maßnahmen zur Optimierung dieses Verbrauchs aufgrund von Faktoren wie übermäßigen Wärmeverlusten durch die Ofenwände oder unzureichender Isolation der Ofenwagen unterlassen. TEIDE REFRACTORY SOLUTIONS bietet Simulationsstudien unter Verwendung der Finite-Elemente-Methode (FEM) an, um potenzielle Energieeinsparungen in Tunnelofenwagen zu ermitteln.

Es wurde ein maßgeschneidertes Skript entwickelt, um die thermischen Grenzen und die mechanische Belastung der Materialien während des gesamten Brennzyklus zu bewerten. Diese Simulationen helfen bei der Vorhersage eines vorzeitigen Versagens des Feuerfestmaterials und geben Hinweise auf konstruktive Verbesserungen.

Methodik

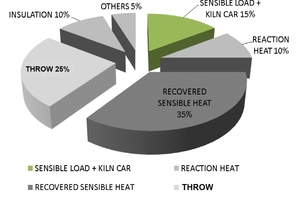

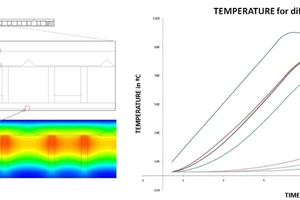

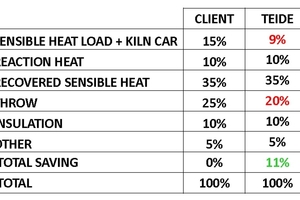

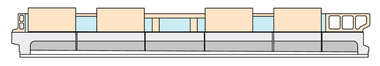

Ofennutzer haben in der Regel keinen Zugang zur vollständigen Energiebilanz ihrer Ofenprozesse, da diese Daten in der Regel Eigentum des Ofenherstellers sind. Auf der Grundlage unseres Fachwissens über feuerfeste Materialien haben wir eine validierte Energiebilanz für einen Standard-Tunnelofen erstellt, die als Benchmark dient. (»Abbildung 1)

Der kritischste Bereich für Energieeinsparungen ist der Ofenwagen. Wir simulieren und bewerten die Temperaturverteilung zwischen den Schichten und der kalten Seite des Wagens während des gesamten Zyklus. Wir vergleichen die im genutzten Wagen des Kunden angesammelte Wärme mit unserem optimierten Vorschlag und empfehlen auf der Grundlage der Ergebnisse konstruktive Verbesserungen.

Da jeder Kunde unter bestimmten Zyklus-, Temperatur- und Lastbedingungen arbeitet, passen wir unsere Energieoptimierungsstrategien entsprechend an. Unsere Simulationen liefern die technische Begründung für Investitionen in eine verbesserte Ofenwagenisolation.

Fallstudie

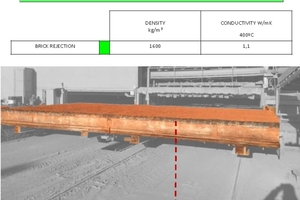

Um die Herstellungs- und Wartungskosten zu senken, stellte ein Kunde Ofenwagen aus halbisolierendem Beton mit einer Dichte von 1,6 kg/m³ und einer Wärmeleitfähigkeit von 1,1 W/m·K (bei 400 °C) selbst her.

Die Betriebsbedingungen umfassten einen 13-stündigen Kalt-Kalt-Zyklus, 1000 °C Spitzentemperatur und eine Belastung von 1300 kg/m². Der Kunde verlangte ausdrücklich massive Deckplatten, um Produktverluste und vorzeitigen Plattenbruch zu vermeiden.

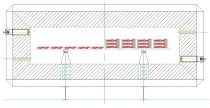

Mit Hilfe von FEM-Simulationen verglichen wir die ursprüngliche Feuerfestkonfiguration des Kunden mit dem von uns vorgeschlagenen Design.

Entwurf und Simulation

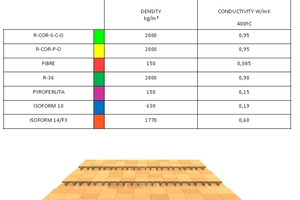

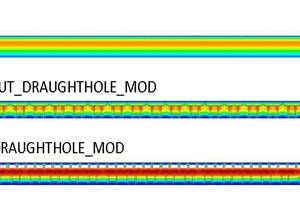

Wir haben drei Simulationsszenarien durchgeführt: den ursprünglichen Ofenwagen des Kunden, ein TEIDE-Design ohne Sohlzugsteine und ein TEIDE-Design mit Sohlzugsteinen. Die Ergebnisse zeigen, dass der TEIDE-Entwurf mit Sohlzugsteinen höhere Austrittstemperaturen erreicht, was auf eine bessere Isolation hindeutet. (»Abbildungen 2, 3, 4)

Obwohl der aktuelle Ofenwagen des Kunden in seiner heißesten Zone (350 °C) eine niedrigere Temperatur erreicht als unser Vorschlag (475 °C), ist seine durchschnittliche Dichte in dieser Zone deutlich höher: 1,6 kg/dm³ im Vergleich zu 0,15 kg/dm³ in der Zone mit der höchsten Temperatur in unserem Entwurf.

Dieser Kontrast unterstreicht die Bedeutung einer Anpassung der Konstruktion des Ofenwagens an das tatsächliche thermische Profil des Arbeitszyklus. Denn eine optimierte Konfiguration ermöglicht eine erhebliche Verringerung des mit dem Ofenwagen verbundenen Energieverbrauchs, da die Wärmeakkumulation im Ofenwagen geringer ausfällt, wenn die höhere Temperatur am Ofenausgang auf weniger dichte Stellen konzentriert wird.

Die Temperaturentwicklung in den verschiedenen Schichten und an der Unterseite des Wagens wurde ebenfalls analysiert (»Abbildung 5). Dabei bestätigte sich der Zusammenhang von verbesserter Isolation und geringeren Energieverlusten. Diese Verringerung führt zu einem messbaren Rückgang des Energieverbrauchs und einem Einsparpotenzial von 11 % - ein überzeugendes Argument für die Modernisierung der gesamten Ofenwagenflotte.

Wie aus dem Temperaturverlaufsdiagramm hervorgeht, spiegeln die Kurven, die bei 139,0 °C und 100,3 °C enden, das thermische Verhalten unter dem Ofenwagen wider. Diese niedrigeren Temperaturen weisen auf eine verbesserte Isolation hin, die zu einem geringeren Wärmeverlust und folglich zu einem niedrigeren Energieverbrauch führt.

Die folgende Tabelle »Abbildung 6 fasst die Auswirkungen der vorgeschlagenen Konstruktion auf die ursprüngliche Energiebilanz zusammen. Eine Einsparung von 11 % beim Energieverbrauch kann die Investition in die Umrüstung der gesamten Ofenwagenflotte rechtfertigen.

Simulation der Temperaturgrenzwerte

Wir haben ein visuelles Skript entwickelt, um die Höchsttemperaturen zu analysieren, die jedes Bauteil des Ofenwagens während des Brennzyklus erfährt. Dieses Tool ist besonders intuitiv, auch für Benutzer mit nichttechnischem Hintergrund.

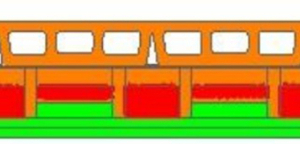

Die nachstehenden Ergebnisse (»Abbildungen 7) zeigen anhand einer farbcodierten Skala an, wie nahe die einzelnen Komponenten an ihre obere Gebrauchstemperatur herankommen. Rote Zonen weisen darauf hin, dass sich die Isolation dem Schmelzrisiko nähert, was auf ein mögliches vorzeitiges Versagen im Betrieb hinweist.

Simulation von Temperaturschocks

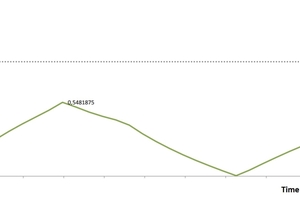

Um das Bruchrisiko bei feuerfesten Bauteilen zu bewerten, wurde ein weiteres Skript entwickelt, um Teile zu identifizieren, die für Temperaturschocks anfällig sind, insbesondere solche, die nur teilweise exponiert sind. Die Eigenspannung wird bewertet, und wenn sie einen vordefinierten Schwellenwert überschreitet, besteht für das Teil die Gefahr eines vorzeitigen Versagens.

Das nachstehende Diagramm (»Abbildungen 8) zeigt die innere Spannung über den Zyklus hinweg. Wenn die grüne Linie den gestrichelten Grenzwert überschreitet, besteht die Gefahr eines vorzeitigen Bruchs. Diese Erkenntnisse ermöglichen es uns, die Geometrie neu zu gestalten oder eine geeignetere Feuerfestsorte auszuwählen, die den Betriebsbedingungen standhält.

Schlussfolgerungen

Simulationswerkzeuge sind für die Entwicklung optimierter und langlebiger Ofenwagenkonstruktionen, die auf die spezifischen Zyklus- und Temperaturanforderungen des Kunden zugeschnitten sind, unerlässlich.

Mit unserem aktuellen Toolset können wir Energieeinsparungen, Temperaturprofile über die Feuerfestschichten und das thermische Verhalten unter dem Ofenwagen analysieren. Die neu entwickelten Skripte für die Visualisierung von Temperaturgrenzen und die Thermoschockanalyse bieten einen zusätzlichen Mehrwert, da sie eine vorausschauende Designvalidierung ermöglichen.

Diese Innovationen stellen sicher, dass jede Ofenwagenlösung langfristige Energieeffizienz und strukturelle Integrität bietet.