Einsatz von Mikrowellenerwärmung zur Elektrifizierung der Ziegelrohlingstrocknung

Dieser Beitrag behandelt die experimentelle Untersuchung der Trocknung von Ziegelrohlingen durch Mikrowellenstrahlung im Labormaßstab am Beispiel von Vormauerziegeln, Dachziegeln und Hochlochziegeln. Die untersuchten Produktmassen variieren zwischen 5 kg und 15,3 kg Feuchtmasse. Für die Untersuchung werden Temperaturmessung, gravimetrische Bestimmung des Trocknungsverlaufs, die elektrischen Energieverbräuche sowie die Gesamttrocknungsdauer betrachtet. Es wird gezeigt, dass die Mikrowellentrocknung für Ziegelrohlinge zu einer deutlichen Verkürzung der Trocknungsdauer und zu einer Reduzierung des Gesamtenergieverbrauchs gegenüber reiner Konvektionstrocknung beitragen kann.

1.Einleitung

Vor dem Hintergrund der Zielsetzung der Treibhausgasneutralität der deutschen Ziegelindustrie bis zum Jahr 2050 [1] wird in diesem Beitrag die Elektrifizierung des Trocknungsprozesses durch Anwendung von Mikrowellenerwärmung verfolgt.

In der Roadmap der deutschen Ziegelindustrie [1] wird für die Jahre 2014 – 2018 ein Durchschnittswert für die gesamten Treibhausgasemissionen von 1,74 Mio t CO2 pro Jahr angegeben. Dem gegenüber steht der vom deutschen Bundeskabinett im Jahr 2016 beschlossene Klimaschutzplan, welcher bis 2050 eine Reduktion der CO2-Emissionen um 80 % bis 95 % gegenüber dem Bezugsjahr 1990 vorsieht [2]. Die Einsparung der direkten energiebedingten Emissionen kann durch das Ablösen der zur thermischen Energie verwendeten fossilen Brennstoffe durch die umfassende Elektrifizierung der industriellen Prozesse realisiert werden, vorausgesetzt, dass die hierfür benötigte elektrische Energie aus erneuerbaren Energiequellen bereitgestellt werden kann [3]. Strom als Energieträger kann aufgrund seiner Effizienzvorteile gegenüber Wasserstoff 53 % des industriellen Energiebedarfs decken und dabei vor allem für mittelständische Unternehmen relevant sein, wenn bis zum Jahr 2050 insgesamt 470 GW elektrische Energie bereitgestellt werden können [4].

In Kammer-, Tunnel-, Durchlauf- und Schnelltrocknern wird die Wärmeenergie, welche zur Verdampfung des im feuchten Ton enthaltenen Wassers benötigt wird, momentan noch in Form zurückgewonnener Wärme aus dem nachgeschalteten Brennprozess und durch Verbrennung von Erdgas bereitgestellt, z.B. [5-7]. Der spezifische Wärmebedarf für Trocknung und Brennvorgang variiert z.B. für Klinker, Leichtlochziegel, Hochlochziegel und Dachziegel zwischen 1000 – 3000 kJ/kg Trockenmasse in Abhängigkeit der technologischen Entwicklungen für die jeweiligen Produktionsbereiche [5,8]. Während für den Brennvorgang rund 1265 kJ/kg Nettoenergiebedarf für Klinker und Vormauerziegel und 810 kJ/kg für Mauerziegel angegeben werden, verbrauchen die Trockner rund 4300 kJ pro kg verdampftem Wasser [5,9]. Der Anteil der elektrischen Energie am gesamten Energiebedarf eines Ziegelwerkes ist derzeitig vergleichsweise gering und entsteht hauptsächlich bei der Formgebung sowie für den Betrieb der Wagen und Ventilatoren [5]. Der Energiebedarf des Trockners kann vollständig aus der Abwärme der Kühlzone des Ofens gedeckt werden, sofern Ofen und Trockner synchron arbeiten. In der industriellen Praxis laufen Ofen und Trockner jedoch asynchron, d. h. energetisch nicht zeitgleich, wodurch Zusatzenergie zur Trocknung benötigt wird. Die Reduzierung der energetischen Abhängigkeit zwischen Ofen und Trockner ergibt zwei wesentliche Vorteile. Erstens verringert sich die absolute Menge an ungenutzter Abwärme aus der Kühlzone. Zweitens kann der Betrieb des entkoppelten Trockners genauer auf die optimalen Trocknungsbedingungen eingestellt werden [10].

Eine Möglichkeit zur energieeffizienten Elektrifizierung der Trocknung von Ziegelrohlingen stellt die volumetrische Erwärmung mittels elektromagnetischer Strahlung im Bereich 915 MHz und 2450 MHz (trivial Mikrowellen) dar. Der direkte Energieeintrag in die Ziegelrohlinge ermöglicht einen gegenüber der konventionellen Erwärmung mit heißer Luft schnelleren und örtlich gleichmäßiger verteilten Temperaturanstieg und höhere Trocknungsgeschwindigkeiten bei Temperaturen bis 100 °C und darüber hinaus. Die Trocknung von Ziegelrohlingen in Mikrowellenapparaten wird mindestens seit Beginn der 90er Jahre des letzten Jahrhunderts wissenschaftlich und technisch untersucht, wobei wenige Versuchsergebnisse in wissenschaftlichen oder praxisnahen Journalen veröffentlicht wurden [11,12]. Die überwiegende Mehrheit der Veröffentlichungen hebt die Vorteile der Mikrowellentrocknung auch als eine Technologie für die Ziegelindustrie hervor [12-14]:

modularer Aufbau ermöglicht eine flexible Ausgestaltung der Trocknerlänge;

keine Erwärmung des Prozessraumes notwendig;

kein Verbrauch von Standleistung, da Energie sofort zur Verfügung steht;

günstiges Temperaturprofil beschleunigt Trocknungsvorgang erheblich;

Reduktion des Ausschusses.

Während in älteren Publikationen die technische Machbarkeit und die Effizienz sowie die Investitions-, Prozess- und Instandhaltungskosten häufig in Frage gestellt wurden, zeigen neuere Arbeiten, dass aufgrund der technischen Entwicklungen in den letzten Jahrzehnten die Mikrowellentrocknung als konkurrenzfähiges Verfahren prinzipiell etabliert werden kann [13]. Dies wird zum einen durch den stabilen Preis der Magnetrone und vor allem durch technisch fortgeschrittene Konzepte zur stufenlosen Steuerung der Mikrowellenleistung als auch zur Abschirmung der Trocknungskammer ermöglicht; z.B. durch Anpassung der Geometrie der Öffnungen, Einsatz von Absorbermaterialien und leitfähigen Lamellen sowie metallischer, reflektierender Geflechte. Zum anderen erfolgt die Weiterentwicklung von Halbleitern (solid-state Generatoren) für industrielle Mikrowellentrockner, welche eine höhere Leistung, längere Lebensdauer sowie eine bessere Einstellung des Frequenzbereiches erlauben. Kontinuierlich betriebene Durchlauf-Mikrowellentrockner mit einer Gesamtleistung von 500 kW und Längen > 20 m sind heutzutage Stand der Technik.

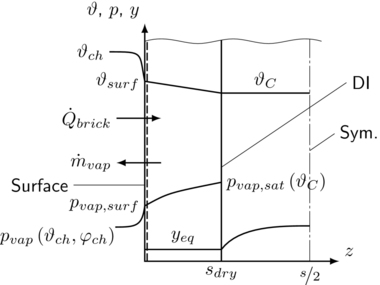

Der Eintrag der Energie in den Ziegelrohling und die Vergleichmäßigung der Temperatur in seinem Inneren führen grundsätzlich zu einer Veränderung der Trocknungsbedingungen gegenüber der konventionellen konvektiven Ziegelrohlingstrocknung. Während im letzteren Fall sowohl die Wärmetransport- als auch die Stofftransportkinetik die Trocknungsgeschwindigkeit limitieren, ist der Wärmetransport im Idealfall bei der Mikrowellentrocknung vernachlässigbar. Die geringe Wärmeleitfähigkeit der trocknenden Ziegelrohlinge von rund λ < 1 W/(mK) beeinflusst bei der Mikrowellentrocknung hauptsächlich den Temperaturausgleich zwischen den sog. hot spots (lokale Bereiche mit sehr hohen Temperaturen) und cold spots (niedrige Temperaturen), welche im Produkt in Abhängigkeit des Wellenfeldes entstehen können. Der effiziente Energieeintrag und die hohen Heizraten, welche im Inneren der Produkte auch bei verhältnismäßig geringer Leistung erzielt werden können, führen in den hot spots zu hohen lokalen Verdampfungsgeschwindigkeiten, welche aufgrund der limitierten Stofftransportkinetik zur Zerstörung des Produktes führen können, wenn der Energieeintrag nicht geregelt ist [15]. Es ist somit die Aufgabe von Forschungsprojekten die Parameter des Energieeintrags als auch zukünftig die Anordnung der Ziegelrohlinge im Mikrowellenfeld zu untersuchen und zu verbessern.

In diesem Beitrag soll daher ein Konzept für die Mikrowellentrocknung von Ziegelrohlingen vorgestellt werden, welches eine zerstörungsfreie und energieeffiziente Trocknung erlaubt. Dazu wurden experimentelle Untersuchungen in einer chargenweise betriebenen Mikrowellentrocknungsanlage mit einer Kammergröße von rund 0,4 m3 durchgeführt. Es werden die Ergebnisse von einzelnen, industriell hergestellten Rohlingen verschiedener Produkttypen (Dachziegel (DZ), Vormauerziegel (VMZ) und hochporosierte Hochlochziegel (HLZ)) vorgestellt und verglichen. Das vorgestellte Trocknungsverfahren zeichnet sich grundsätzlich durch die Realisierung eines intermittierenden Leistungseintrages und eine darüber hinaus eingesetzte Temperaturregelung zur Vermeidung lokaler Überhitzung und lokal hoher Verdampfungsraten aus. Intermittierend bedeutet, dass sich Phasen der Energieeinkopplung durch Mikrowellen mit Phasen ohne Leistungseintrag zur Realisierung thermodynamischer Ausgleichsprozesse kontinuierlich abwechseln. Sowohl die Trocknungsdauer als auch der Energieverbrauch konnten gegenüber der im gleichen Apparat durchgeführten reinen Konvektionstrocknung um ein Vielfaches reduziert werden. Die intermittierende Mikrowellentrocknung kann daher als energieeffizientes alternatives Verfahren zur Elektrifizierung der Trocknung von Ziegelrohlingen eingestuft werden.

2. Beschreibung der experimentellen Versuche

2.1 Versuchsaufbau

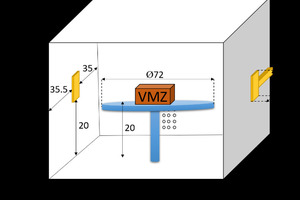

Für die Trocknungsversuche wurde eine Mikrowellenapparatur der Firma Püschner GmbH, Schwanewede verwendet. Sie wurde sowohl für die Trocknung mit intermittierendem Energieeintrag durch Mikrowellen als auch für Vergleichsexperimente mit heißer, trockener Luft (Konvektionstrocknung) verwendet. Die Anlage verfügt über zwei Magnetrone (jeweils links und rechts des Drehtellers) mit stufenlos regelbarer Leistung von jeweils bis zu 1000 W und einer Frequenz von 2,45 GHz. Zusätzlich installiert sind: Zuluftgebläse für Volumenströme im Bereich Vein = 300-1000 l/min und Tein = 30-150 °C; Abluftgebläse mit Vaus = 400-4.000 l/min; Drehteller auf einer Waage (M = 0-20 kg ± 2 g); 4 faseroptischen Temperatursensoren (T = 0-300 °C ± 0,2 °C) für Kerntemperaturmessungen; 2 IR-Kameras (T = 0-250 °C ± 2 °C) für Oberflächentemperaturmessungen; Luftbefeuchter zur Regelung der Zuluftfeuchte. Die Kammerwand ist auf 40 °C temperierbar, um Kondensation von Feuchtigkeit zu vermeiden. Das elektromagnetische Feld wird mit Hilfe eines Tuners eingestellt und mittels eines drehenden Mode Stirrers (dt. „Modenrührer“) vergleichmäßigt.

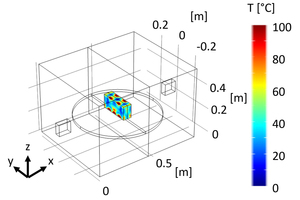

Die Rohlinge (Vormauerziegel (VMZ), Dachziegel (DZ), Hochlochziegel (HLZ)) wurden einzeln getrocknet und in der Mitte der Mikrowelle auf einem Drehteller positioniert (»1). Zur Überwachung der Temperaturen wurden sowohl die IR-Kameras als auch die faseroptischen Sensoren verwendet. Die Ablufttemperatur wurde im Abluftschacht mit einer Pt-100-Sonde bestimmt.

2.2 Untersuchtes Material und Versuchsdurchführung

Es wurden Trocknungsexperimente mit Einzelziegelrohlingen laut der in Tabelle 1 aufgeführten Betriebsmassen durchgeführt. Die untersuchten Betriebsmassen unterscheiden sich hinsichtlich ihrer geometrischen Abmessungen, ihrer Größe und Masse, der anfänglichen Feuchtigkeitsbeladung sowie der porösen Struktur und der Materialeigenschaften hinsichtlich thermodynamischer als auch der dielektrischen Eigenschaften (»Tabelle 1).

Die Trocknungsversuche wurden mit intermittierendem Leistungseintrag der Mikrowellen bei P = 1000 W (VMZ, DZ) oder P = 2000 W (HLZ) durchgeführt. Die Intervalle wurden wie folgt gestaltet: 10 s Leistungseintrag (HLZ 15 s) gefolgt von 85 s (HLZ 80 s) ohne Leistungseintrag, sodass sich der intermittierende Zyklus alle 95 Sekunden wiederholt. Zu Beginn jedes Versuchs wurde eine 5-minütige Aufwärmphase mit 700 W (HLZ 1500 W) Mikrowellenleistung durchgeführt.

Die Trocknungsluft wurde mittels Abluftgebläse bei Vaus = 1200 l/min angesaugt wobei das Zuluftgebläse mit Heizregister nicht verwendet wurde. In den Vergleichsexperimenten mit konvektiver Trocknung wurde das Zuluftgebläse mit Vein = 900 l/min und Tein = 90°C betrieben.

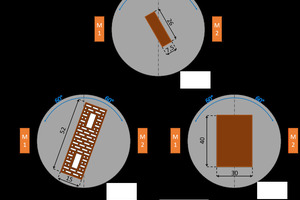

Während der Trocknung wurden die Proben auf dem Drehteller um insgesamt 120 ° hin- und zurückgedreht. Die Drehbewegung und jeweilige Position der Ziegelrohlinge sind in »1b ersichtlich. Das Magnetfeld wurde zusätzlich mittels Mode Stirrer homogenisiert. Die Regelung des Prozesses erfolgte auf Basis der Kerntemperaturmessung, die auf eine Maximaltemperatur von 65 °C eingestellt wurde, was hauptsächlich im zweiten Trocknungsabschnitt (TAS) zum Tragen kam.

Es wurden die Oberflächentemperaturen der Ziegelrohlinge mit IR-Kamera, die Kerntemperaturen mit faseroptischen Sensoren, der Massenverlust gravimetrisch und die eingebrachte Mikrowellenleistung kontinuierlich während der gesamten Trocknung aufgezeichnet. Zusätzlich zur eingebrachten Mikrowellenleistung wurde auch die rücklaufende, d.h. ungenutzte, Leistung dokumentiert.

2.3 Dielektrische Eigenschaften

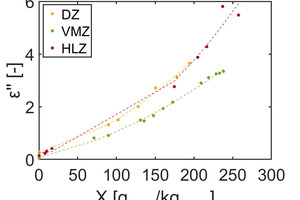

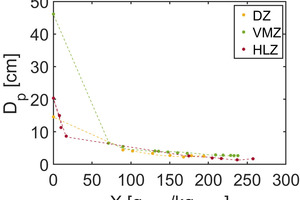

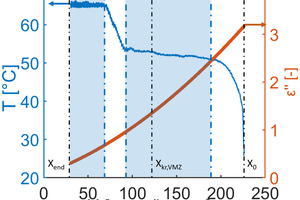

Für die Dissipation von Energie aus dem elektromagnetischen Feld sind verschiedene Mechanismen relevant. Die Dipolrelaxation des Wassers ist für die Anwendung der Mikrowellentrocknung im Bereich mittlerer und hoher Produktfeuchten am wichtigsten [16]. Die Absorption von Energie und Umwandlung in Wärme kann mithilfe des Verlustfaktors beschrieben werden, welcher die Abschwächung des Feldes beim Eindringen in das Material angibt. Er ist für die untersuchten Betriebsmassen in Abhängigkeit von ihrer Beladung mit Wasser in »2a dargestellt. Die Eindringtiefe des elektromagnetischen Feldes hängt von der Permittivität und dem Verlustfaktor ab. Mit zunehmender Dissipation von Energie im Material wird diese üblicherweise geringer (»2b).

Da sowohl das im feuchten Ton enthaltene Wasser als auch der Ton selbst einen dielektrischen Verlust aufweisen, konnten alle hier untersuchten Materialien auch bei geringer Feuchtebeladung erwärmt bzw. bei konstant hoher Temperatur gehalten werden. Im Vergleich ist jedoch das VMZ-Material durch einen kleineren dielektrischen Verlustfaktor als die anderen Materialien gekennzeichnet. Die Eindringtiefe ist bis zu einer Beladung von 75 g /kg bei allen Ziegelrohlingen ähnlich.

3. Ergebnisse und Diskussion

3.1 Trocknungsverläufe von VMZ, DZ und HLZ im Vergleich

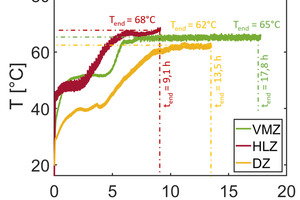

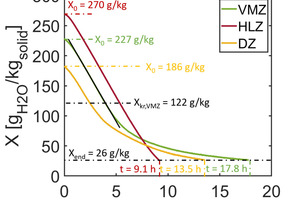

Alle Proben konnten rissfrei getrocknet werden. Die Trocknungsverläufe der drei untersuchten Ziegelrohlinge sind in Abb. 3 dargestellt. Die Trocknung wurde mit den oben beschriebenen Prozessparametern bis zum Erreichen einer Restfeuchte von Xend = 26 g Wasser pro kg Trockenmasse durchgeführt.

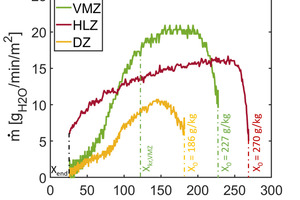

Der Vergleich zwischen den drei Ziegelrohlingen zeigt, dass der HLZ mit der Mikrowellentrocknung, trotz seiner Geometrie mit hohem Lochanteil, mit den gewählten Prozessparametern bevorzugt getrocknet werden kann. Obwohl die dielektrischen Eigenschaften ähnlich, vor allem in Bezug auf den DZ, sind, ist die Erwärmung deutlich schneller (»3a), was durch die höhere eingetragene Leistung (2000 W über 15 s mit 80 s Ausgleichsphase und 1500 W in der Aufwärmphase) bedingt sein kann. Es können vor allem zu Beginn der Trocknung Heizraten bis zu 6 K/min erzielt werden. In der Konsequenz ist die Trocknungsrate (»3b) kontinuierlich hoch und somit die Trocknungsdauer trotz höherer Anfangsbeladung signifikant kürzer als im Vergleich zu DZ und VMZ, welche bei insgesamt geringeren Leistungen getrocknet wurden (»3c). Eine optimale Durch- und Anströmung des Ziegelrohlings ist im verwendeten Labortrockner nicht direkt möglich. Durch einen gezielten Strömungsverlauf wäre eine weitere Verbesserung des Abtransportes des Wassers und damit der Trocknung zu erwarten.

Die Trocknungsverlaufskurven in »3c kennzeichnen einen für die Trocknung typischen Verlauf mit zwei TAS, vor allem zu beobachten für VMZ und DZ. Der Übergang vom ersten zum zweiten TAS ist durch die kritische Gutsfeuchte Xkr‘ gekennzeichnet, welche für den VMZ in »3c beispielhaft hervorgehoben ist. Die Temperaturverläufe folgen den TAS, wie in »3a ersichtlich ist. Das heißt, es gibt zunächst eine Temperaturstufe von Raumtemperatur auf die Trocknungstemperatur im ersten TAS und später eine zweite Stufe auf die im Prozess geregelte Maximaltemperatur. In allen Fällen ist die Produkttemperatur höher als die Trocknungsluftemperatur von ca. 30 °C. Im Vergleich zum HLZ und VMZ weist der DZ fast über den gesamten Trocknungsprozess eine deutlich geringere Produkttemperatur auf. Entsprechend ist die aus den gravimetrischen Daten ermittelte und auf die Oberfläche des DZ bezogene Trocknungsrate (»3b) viel geringer. Dies ist mit der Geometrie des Ziegels, seiner Positionierung im elektromagnetischen Feld und der Eindringtiefe zu erklären (siehe Abschnitt 3.2).

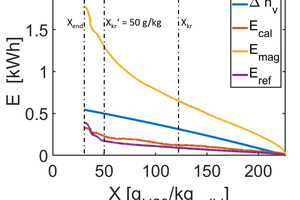

Der Temperaturverlauf im VMZ ist gemeinsam mit dem dielektrischen Verlustfaktor beispielhaft noch einmal in Abb. 4a dargestellt. Nach einer kurzen Aufwärmphase stellt sich im ersten TAS eine konstante Temperatur von ca. 52 °C ein. Mit Ende des ersten TAS steigt die Temperatur zunächst leicht an und macht dann einen Sprung auf das im Prozess geregelte Temperaturmaximum von 65 °C. Die Erwärmung findet unabhängig vom dielektrischen Verlustfaktor bei konstantem Leistungseintrag statt. Mit Erreichen der Regeltemperatur verringert sich die pro Zeiteinheit eingebrachte Leistung. Zum Vergleich ist der für die Erwärmung des Ziegelrohlings und die Verdampfung des Wassers notwendige Energieverbrauch in »4b für die Trocknung des VMZ in Abhängigkeit der Beladung dargestellt. Der Energiebedarf für die Verdampfung liegt deutlich über der benötigten thermischen Energie für die Erwärmung des Ziegelrohlings. Der Gesamtenergieverbrauch für Verdampfung steigt in Abhängigkeit der Beladung nach der initialen Aufwärmphase linear an. Die nicht genutzte reflektierte Leistung steigt im zweiten TAS stark an (lila Kurve in »4b). Ein signifikanter Sprung der nicht genutzten Leistung ist bei rund 50 g/kg zu beobachten, was in »4b als kritische Gutsfeuchte Xkr‘ gekennzeichnet ist. Sie ist deutlich geringer als Xkr‘ also die kritische Gutsfeuchte beim Übergang vom ersten in den zweiten TAS. Die Trocknung des VMZ mit Mikrowellen wird somit für die gewählten Prozessparameter ab dieser kritischen Gutsfeuchte Xkr‘ energetisch ungünstiger. Entsprechend wird für die Entfernung der restlichen rund 25 g Wasser pro kg Trockenmasse eine sehr lange Trocknungszeit von 8,5 h benötigt (»3c). Für den DZ werden ähnliche Effekte beobachtet. Im Vergleich dazu erscheint die Trocknung des HLZ über die gesamte Zeit effizienter, da die Trocknungsgeschwindigkeit während des gesamten Prozesses hoch ist und kaum abnimmt.

3.2 Einfluss der Anordnung der Probenkörper im

Mikrowellenfeld

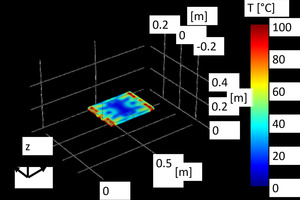

Für eine gleichmäßige Erwärmung ist vor allem der Aspekt der Anordnung der Probenkörper im elektromagnetischen Feld hervorzuheben. Der Eintrag von Energie in die Probenkörper gestaltet sich in Abhängigkeit der Geometrie und -größe unterschiedlich. Während die VMZ gleichmäßig erwärmt werden können, werden die DZ sehr ungleichmäßig erwärmt, wenn sie mit ihrer größten Materialausdehnung in der Ebene der Magnetrone, also horizontal, angeordnet sind. Es wird eine ungleichmäßige Temperaturverteilung beobachtet, mit warmen Bereichen an den Rändern und kalten Zonen in der Mitte des DZ. Die inhomogene Temperaturverteilung trägt zu einer Verringerung der Trocknungsgeschwindigkeit bei, wie »3 zeigt.

Die inhomogene Temperaturverteilung in den DZ erscheint zunächst überraschend angesichts seines höheren Verlustfaktors (»2a) und der deutlich geringeren Materialdicke (»Tabelle 1). Jedoch liegt die Eindringrichtung bei horizontaler Anordnung des Ziegelrohlings in der Rohlingsebene, wodurch die geringe Materialdicke nicht zum Tragen kommt. Wie in »2 dargestellt ist, nehmen die Verlustfaktoren mit abnehmendem Wassergehalt ab, wodurch die Eindringtiefe der Mikrowellen zunimmt und eine Vergleichmäßigung der Temperaturverteilung zum Ende der Trocknung hin eintritt.

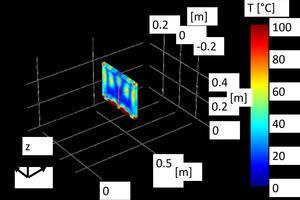

Die inhomogene Temperaturverteilung kann durch Simulationen mit Comosol Multiphysics 5.6 bestätigt werden (»5). Die Feldsimulationen zeigen, dass der DZ in der horizontalen Anordnung zu den Magnetronen nur ungleichmäßig erwärmt werden kann, weil die Eindringtiefe des elektromagnetischen Feldes begrenzt ist (»5a). Die Folge ist eine starke Erwärmung der Kanten sowie ein hoher Anteil an rücklaufender Leistung, was zu einer deutlichen Verringerung des Wirkungsgrades führt. In der vertikalen Anordnung jedoch, d.h. wenn der Ziegelrohling mit der kleinsten Materialausdehnung in der Ebene der Magnetrone angeordnet ist, durchdringt das Feld den Ziegelrohling und er kann gleichmäßiger erwärmt werden (»5b). Die Magnetronleistung wird besser ausgenutzt und der Wirkungsgrad steigt. Dennoch entstehen heiße Zonen an seiner Unterseite, d.h. dort wo die Feldstärke am höchsten ist. Solche Effekte können durch eine verbesserte Magnetron-Produktausrichtung oder alternativ zusätzlich mit dem intermittierenden Verfahren behoben werden (siehe Abschnitt 3.3).

3.3 Einfluss des intermittierenden Leistungseintrages

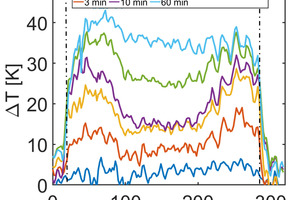

Der intermittierende Mikrowelleneintrag hat gegenüber dem kontinuierlichen Energieeintrag mehrere Vorteile. Erstens kann durch kurze und hohe Leistungsspitzen insgesamt mehr Energie aus dem elektromagnetischen Feld an den Ziegelrohling übertragen werden. Zweitens wird durch den intervallartigen Energieeintrag der Energieverbrauch gegenüber dem kontinuierlichen Verfahren deutlich verringert [17]. Drittens erlauben die sog. Ausgleichsphasen zwischen den Leistungsspitzen einen Temperaturausgleich und Dampftransport innerhalb der Ziegelrohlinge. Dies führt zum Abbau lokaler hot spots und zum Dampfdruckausgleich zwischen den heißen und den umliegenden kälteren Zonen. Der Temperatur- und Dampfdruckausgleich ist auch bei Bewegung des Ziegelrohlings im elektromagnetischen Feld und bei Anwendung eines Mode Stirrers zur Feldvergleichmäßigung erforderlich, da, bedingt durch die Rohlingsgeometrie und die begrenzte Eindringtiefe, eine inhomogene Temperaturverteilung entsteht, wie »6a am Beispiel des VMZ zeigt. In Abb. 6a sind die kontinuierlichen Temperaturverläufe über der Länge des Ziegelrohlings dargestellt. Dabei wurde eine faseroptische Messstrecke längs in die Mitte des VMZ während der Mikrowellentrocknung eingelegt. Es ist deutlich zu erkennen, dass nach einer Zeit von t = 10 min und t = 30 min die seitlichen Ränder in 25 mm Tiefe des VMZ (L = 45 mm und L = 255 mm) eine höhere Temperatur aufweisen als der Kern des Ziegelrohlings bei L = 150 mm.

Die Feldverteilung wurde für den VMZ anhand von Feldsimulationen (Comsol Multiphysics 5.6) untersucht (»6b). Das Auftreten von lokalen Feldmaxima, welche sich über den simulierten VMZ örtlich verteilen, bedeuten die Entstehung von hot spots, in welchen die örtlich begrenzten hohen Temperaturen zu sehr hohen Verdampfungsgeschwindigkeiten führen können. Diese können zu einem Druckanstieg und letztendlich zur Zerstörung des Produktes führen [15]. Die vorliegenden Simulationsdaten zeigen, dass sich die Lage der hot spots auch bei einer Reduktion der Mikrowellenleistung nicht verändert. Deshalb wird hier der Ansatz des intermittierenden Leistungseintrags verfolgt.

Der Wärmetransport im Ziegelrohling hängt im Wesentlichen vom Temperaturunterschied zwischen den lokalen Temperaturmaxima und -minima sowie von der effektiven Wärmeleitfähigkeit ab. Weiterhin kann der Dampf, welcher in den Zentren der Temperaturmaxima entsteht, während der Ausgleichsphasen abtransportiert werden. Mit Kenntnis der Temperaturdifferenz, der Wärmeleitfähigkeit und der effektiven Dampfpermeabilität des porösen Mediums können in zukünftigen Arbeiten die Phasen des intermittierenden Leistungseintrages noch besser aufeinander abgestimmt werden, um die Trocknungsbedingungen besser einstellen zu können und zerstörungsfrei im Mikrowellentrockner zu trocknen.

3.4 Einfluss der Trocknungsluft

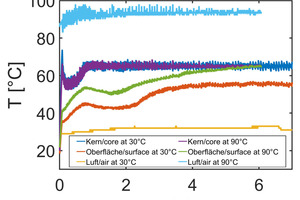

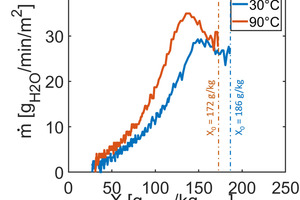

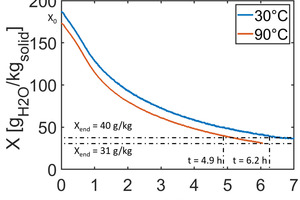

Bei der Mikrowellentrocknung spielt die Temperatur der Trocknungsluft für die Kinetik des Trocknungsprozesses eine untergeordnete Rolle. Da die Erwärmung im Rohlingsinneren durch Energiedissipation erfolgt, kann durch die warme Luft kaum ein signifikanter Beitrag zur Rohlingserwärmung beobachtet werden. Um der Frage nachzugehen, welchen Einfluss die Umgebungsluft auf die Mikrowellentrocknung hat, wurde am Beispiel des DZ der Zusammenhang der Trocknungszulufttemperaturen bei 30°C und 90°C untersucht (Abb. 7). Während die 90°C warme Luft mittels Heizgebläse erzeugt wurde, wurde im Fall von 30°C kein Heizgebläse verwendet, sondern Raumluft angesaugt und durch die Prozesse in der Trocknungskammer erwärmt.

Wie in Abb. 7a zu sehen ist, beeinflusst die Trocknungszuluft lediglich die Oberflächentemperatur der Ziegelrohlinge. Die Trocknungsgeschwindigkeit erhöht sich nur leicht und die Trocknungsdauer zum Erreichen von Xend = 40 g/kg wird um lediglich rund 1,3 h verkürzt wenn die Zulufttemperatur von 30°C auf 90°C angehoben wird (Abb. 7b,c).

Die warme Luft kann jedoch bei gleicher Eingangsfeuchtebeladung mehr Wasser aufnehmen und die Triebkraft für den Wasserdampftransport im besten Fall linear erhöhen. Außerdem ist bei hohen Wasserdampfströmen, wie sie zum Beispiel in einem industriellen Trockner erwartet werden würden, ein ausreichend hoher Luftstrom bzw. eine hohe Sättigungsbeladung erforderlich. Im betrachteten Labortrockner jedoch wird durch die Temperaturerhöhung der Trocknungszuluft mittels Lufterhitzer bei 90°C fast doppelt so viel Energie verbraucht wie bei 30°C, was den Wirkungsgrad des Trocknungsprozesses deutlich verringert [17]. Da die Wasserdampfströme bei der Einzelziegelrohlingstrocknung vergleichsweise gering sind, wird zudem auch bei niedriger Eintrittstemperatur der Luft keine Luftsättigung bzw. Kondensation von Wasser beobachtet, weshalb die Luft in den Laborversuchen grundsätzlich nicht erwärmt werden muss.

3.5 Trocknungsdauer und Gesamtenergieverbrauch

Die Trocknungsdauer und der Energieverbrauch können im Labortrockner für die Einzelziegelrohlingstrocknung mit Konvektionstrocknung verglichen werden. Für das Beispiel des VMZ ist die Trocknungsrate bei der Mikrowellentrocknung während der gesamten Trocknung deutlich höher als bei der Konvektionstrocknung. Im ersten TAS beträgt der Unterschied rund

15g/min/m2. Diese Differenz kann mit den unterschiedlichen Temperaturen im Ziegelrohlingsinneren erklärt werden. Während bei der Konvektionstrocknung erst nach sehr langer Zeit (t >> 10 h) eine Kerntemperatur von TKern > 40°C erreicht wird, sind durch Energiedissipation bei der Mikrowellentrocknung Kerntemperaturen von TKern> 50°C innerhalb der ersten Stunde des Trocknungsprozesses erzielbar. Dadurch steigt der Dampfdruck des Wassers an der Phasengrenze und es erhöht sich der Stofftransport. Hierdurch kann die Trocknungsdauer (für die Reduzierung der Beladung von

X0 = 227 g/kg auf Xend = 54 g/kg) von rund 72 h (Konvektionstrocknung im Labortrockner ohne Verwendung der Mikrowellen analog der Trocknungskurve im Ziegelwerk) auf unter 10 h (Mikrowellentrocknung), also um mehr als 85 %, reduziert werden. Die Verkürzung der Trocknungsdauer führt auch zu einer Reduktion des Gesamtenergieverbrauchs um über 90 %.

Es kann an dieser Stelle argumentiert werden, dass der Labortrockner nicht für eine energieeffiziente Trocknung ausgelegt ist und einen deutlich höheren Energieverbrauch als industrielle Trockner aufweist. Um eine Vergleichbarkeit mit industriellen Trocknungsprozessen herzustellen, kann der Energieverbrauch in kWh pro kg verdampftem Wasser angegeben werden. Hierfür ist jedoch nicht der Energiebedarf des gesamten Labortrockners zu betrachten, sondern der Energiebedarf der Magnetrone. Da diese intermittierend betrieben werden, ergibt sich bereits ein rund 25 % geringerer Energiebedarf als vergleichsweise bei kontinuierlichem Energieeintrag mit Mikrowellen [17]. Insgesamt werden dadurch für die Trocknung des VMZ 1,65 kWh, des DZ rund 1,35 kWh und des HLZ rund 1,1 kWh pro kg verdampftem Wasser bis zum Erreichen einer kritischen Restfeuchte von Xkr‘ = 54 g/kg benötigt. Diese Werte berechnen sich aus der Leistung der Magnetrone und ihrer Gesamtbetriebsdauer während der Trocknung. Durch weitere Optimierung der Mikrowellentrocknung besonders im zweiten TAS (»4b), ist eine Steigerung der Energieeffizienz zu erwarten. Bei einem Magnetronwirkungsgrad von 100 % wäre theoretisch ein Wert von minimal rund 0,68 kWh pro kg verdampftem Wasser möglich; bei 80 % Wirkungsgrad, was üblicherweise für Magnetrone angenommen wird, läge der Wert bei 0,85 kWh pro kg verdampftem Wasser. In unserem Fall ist demnach für den gesamten Prozess von einem Wirkungsgrad von rund 41 – 62 % auszugehen. Er hängt bei gegebenem Leistungseintrag von der Geometrie der Probenkörper und ihrer Feuchtigkeitsbeladung ab. Es ist daher essentiell die Magnetronanordnung und der Leistungseintrag im Trockner an die Ziegelrohlinge entsprechend anzupassen.

4. Zusammenfassung und Schlussfolgerung

Die Trocknung einzelner Rohlinge von Dach-, Vormauer- und Hochlochziegeln (DZ, VMZ, HLZ) konnte mit dem verwendeten Versuchsaufbau sehr effizient und ohne Produktschädigung durchgeführt werden. Die wichtigste Grundlage hierfür stellen die verhältnismäßig hohen dielektrischen Verlustfaktoren der verwendeten feuchten und trockenen Ziegelrohlinge dar. Auch bei annähernd trockenen Ziegelrohlingen ist bei Raumtemperatur der Verlustfaktor ε‘‘ > 0, was eine zunehmende Vergleichmäßigung der Erwärmung vor allem bei dickeren Materialien begünstigt. Es ist somit festzustellen, dass die Mikrowellenerwärmung unabhängig von der Anfangsfeuchtebeladung möglich und daher grundsätzlich eine Eignung für die Ziegelrohlingstrocknung gegeben ist.

Darüber hinaus ist die Mikrowellentrocknung durch eine hohe Effizienz des Wärmeeintrags in den Ziegelrohling gekennzeichnet. Die volumetrische Erwärmung ermöglicht sehr hohe Aufheizraten, welche mit konventioneller konvektiver Trocknung physikalisch nicht möglich sind. Dadurch können Energieverluste, welche mit dem kinetisch limitierten Wärmeübergang aus der Konvektionsluft an den Ziegelrohling verbunden sind, vermieden werden. Die höheren Temperaturen beschleunigen die Trocknung. Zusätzlich ist davon auszugehen, dass im volumetrisch erwärmten Ziegelrohling keine scharfe Trocknungsfront herausgebildet wird, sondern dass andere Flüssigkeitsverteilungen und Dampfdruckgradienten als bei der konvektiven Trocknung entstehen [18]. Dieser Effekt kann die Trocknung zusätzlich beschleunigen.

Die Energieeffizienz der Mikrowellentrocknung kann optimiert werden und hängt von mehreren Faktoren ab. Zum einen sollte die Feldverteilung in der Trocknungskammer bei der Probenanordnung berücksichtigt werden. In der vorliegenden Studie wurde am Beispiel der DZ gezeigt, dass die Orientierungsrichtung im elektromagnetischen Feld für die Feldverteilung im Ziegelrohling eine bedeutende Rolle für die gleichmäßige Erwärmung und Erhöhung des Wirkungsgrades spielt. Es erscheint daher sinnvoll, für die Auslegung des Trockners zunächst Feldsimulationen durchzuführen, um durch Verbesserung der Produkt-Magnetronanordnung einen optimalen Energieeintrag zu erreichen.

Zusätzliche Energieeinsparungen werden durch den intermittierenden Wärmeeintrag erreicht, da kurze und hohe Leistungsspitzen mit längeren Ausgleichsphasen ohne Energieeintrag kombiniert werden. Dieses Verfahren ist außerdem geeignet um sog. hot spots abzubauen, d.h. das Temperaturfeld zu vergleichmäßigen und hohen lokalen Dampfdrücken entgegenzuwirken.

In den Laborexperimenten wurde zudem beobachtet, dass die Temperatur der Trocknungsluft nur einen verhältnismäßig kleinen Beitrag zur Erhöhung der Trocknungsgeschwindigkeit leisten kann. Die Triebkrafterhöhung für den Stofftransport steht jedoch in der aktuellen Versuchsanordnung einem höheren Energieverbrauch und schlechterem Wirkungsgrad gegenüber.

Im Labormaßstab konnten in der Trocknung mit Mikrowellen gegenüber der Konvektionstrocknung die Trocknungszeit um bis zu 85 % und der Gesamtenergieverbrauch um bis zu 90 % reduziert werden. Für die Übertragung von Energie, welche in Form von elektromagnetischen Wellen durch die Magnetrone erzeugt wurde, in den Ziegelrohling wurde ein Wirkungsgrad von durchschnittlich 41 – 62 % ermittelt. Für die Verdampfung von 1 kg Wasser wurden insgesamt rund 1,1 – 1,65 kWh bis zum Erreichen einer Restfeuchte von 54 g/kg benötigt. Dieser Wert wurde für Einzelziegeltrocknung mit noch nicht hinsichtlich der Energieverbräuche optimierten Parametersätzen ermittelt und ist sicherlich durch eine Verbesserung der Produkt-Magnetronanordnung und einer Optimierung der Prozessparameter noch verbesserbar. Auch wenn für den Vergleich mit derzeitigen Industrietrocknern die Energieverbräuche von Luftventilatoren und Transportwagen noch hinzugerechnet werden müssten [6], stellt die Mikrowellenerwärmung eine konkurrenzfähige Alternative zur Konvektionstrocknung dar. Sie ist vollständig auf Basis erneuerbarer Energien elektrifizierbar und somit unabhängig von fossilen Brennstoffen und CO2-emissionsfrei.

5. Danksagung

Dieser Beitrag ist im Rahmen des AiF-Projektes mit der IGF-Nummer 20919 BG, „Intermittierende Mikrowellentrocknung für die Ziegelindustrie“, entstanden, welches durch das Bundesministerium für Wirtschaft und Energie gefördert wird.