Qualitätssteigerung von keramischen Produkten

Es gibt viele Gründe, weshalb eine Betriebsmasse in einem Ziegelwerk angepasst werden muss. Irgendwann ist auch das größte Tonvorkommen erschöpft oder aber die Eigenschaften des Tons haben sich innerhalb der Grube so stark verändert, dass die Eigenschaften der Ziegel nicht mehr der geforderten Spezifikation für den Herstellungsprozess oder der Produktqualität entsprechen. Durch Marktbedingungen und geänderte Beschaffungsvoraussetzungen seitens der Rohstofflieferanten kann es außerdem interessant sein, den Anteil der entsprechenden Rohstoffe anzupassen oder zu ersetzen.

Entwicklung keramischer Massen

Seit mehr als 60 Jahren forscht das Keller Anwendungslabor im Bereich der Rohstoffe und nutzt seine Analysen für die Unterstützung effizienter Produktionsverfahren. Diese langjährige Erfahrung bei der Entwicklung keramischer Massen wird mit den aktuellen Anforderungen durch den Endkunden und den Vorgaben des Gesetzgebers bezüglich Klimaschutz kombiniert. Damit werden Hersteller unterstützt, um auch in Zukunft den „schönsten“ Baustoff der Welt herzustellen, heißt es bei Keller HCW.

Durch die enge Zusammenarbeit und den kontinuierlichen Austausch mit den Werksleitern, Betriebslaboren, Rohstoff-Verarbeitern, Investoren und dem Keller Anlagenbau sind die Herausforderungen der verfügbaren Rohstoffe und die Auswirkungen auf die bestehende Verfahrens- und Anlagentechnik bekannt.

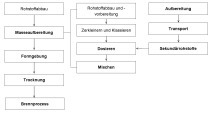

Unterschiedliche Vorgehensweisen

Für eine Masseentwicklung gibt es unterschiedliche Vorgehensweisen. Soll nur ein Ton durch einen neuen Ton ersetzt werden, wird dieser, nach Absprache mit dem Kunden, in festgelegten Anteilen zu den anderen Bestandteilen der Mischung hinzugefügt. Diese neue Mischung wird plastisch eingestellt und nach den Vorgaben des Kunden unter praxisnahen Bedingungen zu verschiedenen Prüfkörpern extrudiert. An diesen Prüfkörpern werden die Eigenschaften der neuen Betriebsmasse untersucht und gegebenenfalls in einer weiteren Mischung Anpassungen an den Anteilen der Tonkomponenten vorgenommen.

Stehen mehrere Tone für einen zu ersetzenden Ton zur Auswahl, werden diese Tone zunächst einzeln untersucht. Hierbei werden zuerst Handprüfkörper hergestellt, um die grundsätzliche Eignung eines Tons zu untersuchen. So kann je nach Anforderung bereits eine Vorauswahl getroffen werden. Dabei kann z.B. die Bildung von Restkernen ein Ausschlusskriterium sein. Ist die Auswahl auf ein oder zwei Tone eingeschränkt worden, werden die Tone einzeln unter Vakuum zu verschiedenen Prüfkörpern extrudiert, um nun auch Eigenschaften wie Biegezug- und Druckfestigkeiten und Feuerstandfestigkeit zu untersuchen. Steht nach diesen Untersuchungen der in der Betriebsmasse einzusetzende Ton fest, wird die Zusammensetzung der neuen Mischung in weiteren Untersuchungen ermittelt.

Wird eine neue Produktionsanlage gebaut oder ein neues Produkt in das Sortiment aufgenommen, ist vielfach die Entwicklung einer komplett neuen Tonmischung notwendig. Dabei werden zunächst alle in Frage kommenden Rohstoffe einzeln untersucht, um entsprechend der gewünschten Eigenschaften eine neue Mischung zusammenzustellen.

Wird eine Mischung durch die Veränderung eines Tons plastischer, muss sie häufig durch Hinzufügen von Magerungsmitteln angepasst werden. Dabei können durch die Zugabe von Brennbruch auch Rohstoffressourcen eingespart werden. Auch bei dieser Aufgabenstellung steht das Keller Anwendungslabor unterstützend zur Seite, verspricht das Unternehmen.

Optimierung der Betriebsmischungen

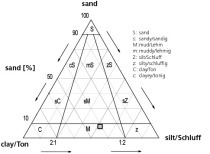

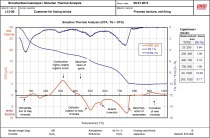

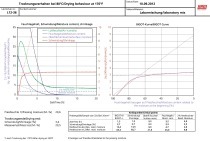

Neben den Untersuchungen an den Prüfkörpern ist auch die Ermittlung der Korngrößenverteilung ein Baustein bei der Masseentwicklung. Zur Beurteilung des Trocknungsverhaltens werden erprobte praxisnahe Messungen durchgeführt, um die Betriebsmischungen zu optimieren. Ein wichtiges Kriterium bei der Auswahl von Rohstoffen spielen die Eluatanalyse und die chemische Analyse. Hier wird u.a. die Menge der wasserlöslichen Salze bestimmt, die Ausblühungen an den gebrannten Produkten und Korrosion in den Anlagen verursachen können. Mit Hilfe thermischer Analysen (Simultanthermoanalyse, Dilatometer-Messung) werden zusätzliche Informationen über die Rohstoffe und Mischungen gewonnen, die u.a. in eine Optimierung der Brennkurve für die neue Betriebsmasse einfließen.

Egal welche keramischen Produkte hergestellt werden sollen, das Keller Anwendungslabor unterstützt bei der Entwicklung und Anpassung der Betriebsmassen, sowie bei einer fachgerechten Entnahme von Proben aus neuen Lagerstätten, bestehenden Gruben oder aus Vorratshalden, so das Unternehmen.