Mysterium Ton – fachgerechte Lagerstättenerkundung

Die geologische Erkundung ist der erste Schritt einer komplexen Wertschöpfungskette, die im Ziegelwerk mit der Herstellung hochwertiger Produkte endet. Es werden nicht nur die wichtigsten Aufschlussmethoden in Abhängigkeit von der zu erwartenden Rohstoffart im Detail beschrieben, sondern auch typische Erkundungsfehler aufgezeigt.

1 Einleitung

Stellen Sie sich vor, dass Sie eine wunderbare neue Tonfläche haben: keine Wohnbebauung, keine konkurrierenden Nutzungen, kein FFH-Gebiet und Widerstände aus der Bevölkerung gegen die Tongewinnung sind auch nicht zu erwarten.

In dieser Situation steht man immer wieder vor den denselben Fragen:

Welche Qualität hat der Rohstoff?

In welcher Menge steht er an?

Gibt es geologische Störungen?

Wie viele Bohrungen werden gebraucht?

Wo und in welchem Raster sollte gebohrt werden?

Wie tief wird gebohrt?

Welches Bohrverfahren wird gewählt?

Kann man geophysikalische oder geoelektrische Erkundungsmethoden anwenden? Wenn ja, wer kann das machen?

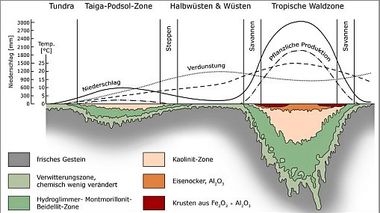

All diese Fragen sind berechtigt, denn schließlich sind Tone aus geowissenschaftlicher Sicht eines der kompliziertesten Mineralgemenge der kontinentalen Erdkruste. Der Autor verwendet in diesem Zusammenhang auch gerne den Begriff „Mysterium Ton“. Art und Anteil der submikroskopisch kleinen Tonminerale bestimmen maßgebend die keramtechnologischen Eigenschaften. Und diese sensiblen Parameter sollten durch ungeeignete Bohr- und Probenahmeverfahren nicht modifiziert werden.

Ein anderes Beispiel sind petrografische Inhomogenitäten/Störstoffe innerhalb der tonigen Schichtfolge, beispielsweise Sandsteinlagen, Dolomitbänke oder Gipsknollen, typisch für die zyklischen Playa-Sequenzen aus dem Rotliegend, Zechstein, Buntsandstein und Keuper – Wechselfolgen, deren sauberer Aufschluss eine höchst anspruchsvolle Bohrtechnik voraussetzt.

Ein altes Sprichwort sagt, durch Fehler wird man klug, darum ist einer nicht genug. Deshalb orientiert sich der Artikel an typischen Erkundungsfehlern, die in der Vergangenheit gemacht wurden, die aber auch heute immer wieder gemacht werden, meistens aus mangelnder Routine, zum Teil aber auch aus Unwissenheit oder aus zu hoher Risikobereitschaft. Die Bandbreite in den Konsequenzen reicht dabei von unbemerkt über kurios bis folgenschwer.

2 Fehlende geologische Erkundung

Der erste Fehler, der gemacht werden kann, ist, dass einfach gar nichts gemacht wird – volles Risiko, keine Erkundung.

Man verlässt sich auf alte Untersuchungsberichte, die schon vor Jahrzehnten, mit einer ganz anderen Zielstellung, angefertigt wurden. Wird schon gut gehen, lautet die Devise. Millionen Investitionen in Werke und Anlagen fließen. Aber kaum hat die Tonförderung begonnen, kommt die böse Überraschung: Der vermeintlich tolle Ziegelton enthält Sand, Kalk und Organik – so immer wieder geschehen in Brandenburg. Oder ein typisches Beispiel aus Nordrhein-Westfalen: Der begehrte Klinkerton, ohnehin nur wenige Meter mächtig, versinkt nach und nach unter Bergen von Abraum: zehn Jahre Genehmigungsverfahren, Steinaussonderungsmaschine, Masseumstellung – alles umsonst. Nur um Geld zu sparen, begibt man sich in ein völlig unkalkulierbares technisches und damit natürlich auch hohes finanzielles Risiko.

3 Blinder Aktionismus

Der zweite Fehler geht genau in die entgegengesetzte Richtung. Im wahrsten Sinne des Wortes werden planlos Löcher in die Erde gemacht.

Dabei benötigt man unbedingt einen Plan, z. B. einen mit den wichtigsten Versorgungsleitungen im Untergrund: Gas, Strom, Telefon, Wasser. Das Anbohren solcher Leitungen kann sehr unangenehm und teuer werden. Außerdem wird ein Plan mit Flurstücksgrenzen benötigt, sonst wird vielleicht auf dem falschen Grundstück gebohrt (»2a). Das ist alles schon vorgekommen, auch in Deutschland.

Ferner wird eine Vorstellung von den zu erwartenden geologischen und hydrogeologischen Verhältnissen benötigt. Denn das ist die Grundvoraussetzung für die Wahl des richtigen Bohrverfahrens und die Vergabe der Bohrarbeiten. Das ist auch die Grundlage für die Festlegung der Bohransatzpunkte und Endteufen. Die Kenntnis der hydrogeologischen Situation bewahrt auch vor dem Anbohren von gespanntem Grundwasser, was in der Regel mit viel Ärger und hohen Kosten verbunden ist (»2b).

4 Falsches Aufschluss-/Bohrverfahren

4.1 Historie

Schon im 13. Jahrhundert existierte in China eine Bohrtechnik, mit der Wasser, Kohle und andere Rohstoffe erschlossen wurden.

Die eingesetzte Schlagbohrtechnik wird vom Prinzip her bis in die heutige Zeit praktiziert. Mit Bohrdurchmessern von bis zu 300 mm erreichte man Endteufen von mehreren 100 m. Jedoch wurde zum Abteufen solcher Bohrungen bis zu zehn Jahre benötigt (»3a). Auch in historischen Unterlagen aus der Zeit der Pharaonen in Ägypten lassen sich Hinweise auf durchgeführte Bohrarbeiten finden [1]. Im Laufe der Jahrhunderte wurde die Bohrtechnik ständig weiterentwickelt, um die Beherrschbarkeit geologischer Risiken zu verbessern. Heute stehen unterschiedliche Aufschluss-/Bohrverfahren zur Verfügung, um die Höffigkeit (Wahrscheinlichkeit, mit der aufgrund der geologischen Verhältnisse im Vergleich zu bekannten Vorkommen und Lagerstätten Anreicherungen bzw. Lagerstätten für bestimmte mineralische Rohstoffe erwartet werden können) von Lagerstätten optimal zu bewerten. Dabei gilt: Je enger das Aufschlussraster, desto geringer das Risiko.

4.2 Allgemeine Anforderungen heute

Bohrverfahren und Bohrdurchmesser richten sich in erster Linie nach Art und Qualität der benötigten Rohstoffproben.

Grundsätzlich sind Bohrverfahren vorzuziehen, bei denen das Bohrgut möglichst ungestört gewonnen wird und bei denen eine lückenlose Aufnahme der Schichtfolge gewährleistet ist. In erosionsgefährdeten Tonen sowie in überlagernden bindigen Lockersedimenten sind daher nur Trockenbohrverfahren anzuwenden. Die Bohrlöcher sind entsprechend des Bohrfortschritts zu verrohren, damit kein Bohrlochnachfall in das Probengut gelangt.

Um Setzungs- und Umweltschäden zu vermeiden, müssen die Bohrlöcher mit dem abschließenden Ziehen der Verrohrung sorgfältig verfüllt werden. Insbesondere beim Antreffen von gespantem Grundwasser oder dem Durchteufen mehrerer Grundwasserstockwerke muss die hydraulische Sperrwirkung des ursprünglichen Schichtverbandes durch Verfüllung mit hochwertigem Stückton bzw. Tonpellets unbedingt wiederhergestellt werden. Weitere Kriterien, die bei der Wahl des Bohrverfahrens entscheidend sind, beziehen sich vor allem auf die Festigkeit und Konsistenz des Untergrundes. Die Klassifizierung und Vergütung erfolgt üblicherweise nach den Bodenklassen 1-7 gemäß DIN 18300. Wesentlich für die Wahl des Bohrverfahrens sind ferner die Erkundungstiefe, die Grundwasserverhältnisse und der zur Verfügung stehende Kostenrahmen.

Bei der Erkundung von Ziegeltonen hat sich im ersten Schritt ein Aufschlussraster von 100 m x 100 m bewährt. Sind die Bohrergebnisse gut korrelierbar, kann das Raster auf 200 m x 200 m erweitert werden. Sind die Ergebnisse dagegen unterschiedlich, empfiehlt sich eine Verdichtung auf 50 m x 50 m. Ist das Bild dann immer noch nicht eindeutig, sollten Probeschürfe mit dem Hydraulikbagger auf 25 m x 25 m angesetzt werden. In Festgesteinsfolgen sollte jedoch auch das Streichen und Fallen der Schichten berücksichtigt werden. Dabei gilt prinzipiell: Im Streichen angesetzte Bohrungen erschließen dieselben Schichten und ergeben meist ähnliche Ergebnisse. Senkrecht zum Streichen angesetzte Bohrungen erfassen unterschiedliche Teile der Schichtfolge und erschließen die maximale Bandbreite des Rohstoffvorkommens.

4.3 Bohrsondierungen/Kleinbohrungen

Bohrsondierungen mit Bohrkerndurchmessern von 32 bis 80 mm zählen zu den Kleinbohrungen, die mithilfe eines Motor- oder Elektrohandbohrgerätes abgeteuft werden (»3b). Dabei wird eine geschlitzte Sonde meterweise in den Untergrund geschlagen. Sondierbohrungen können nur in geologischen Formationen der Klassen 1 bis 4 nach DIN 18300 niedergebracht werden, sofern diese breiige, weiche bis maximal steife Konsistenz aufweisen. Das bedeutet für den Ziegler: Tone können aufgrund der hohen Kohäsionskräfte nicht erkundet werden, sehr wohl aber Lehme und Sande, die häufig den Überlagerungsabraum von Tonvorkommen darstellen. Die erreichbaren Endteufen hängen vom Eindringwiderstand in den Untergrund ab. Sie betragen ungefähr 6 bis 12 m.

Der wesentliche Vorteil der Sondierbohrungen liegt darin, dass in weichen Schichten zwar geringe, aber weitgehend durchgehende und vollständige Proben der Güteklassen 2 bis 3 gewonnen werden können. Vorzüge liegen auch in den geringen Flurschäden, der guten Erreichbarkeit der Bohrpunkte und in dem vergleichsweise geringen Zeit-/Kostenaufwand. Insbesondere in Kombination mit Kernbohrungen sind engmaschige Sondierbohrungen grundsätzlich zu empfehlen, sofern lehmartige Schichten geringer Konsistenz und Mächtigkeit erkundet werden sollen.

4.4 Drehbohrverfahren ohne Spülung

Bohrverfahren mit Schappe sind geeignet für Lockergesteine oberhalb des Grundwasserspiegels. Dabei löst eine zylindrische Bohrschappe den Untergrund mit Schneiden oder Spiralspitzen. Das Mantelrohr nimmt das gestörte Bohrgut auf. Zur besseren Entleerung ist es durchbrochen. Der Antrieb erfolgt über ein Bohrgestänge drehend-drückend. Die Probenqualität entspricht meist den Güteklassen 3 bis 4 und ist damit für eine erste Rohstoffbeurteilung häufig ausreichend. Der Gefügeverband ist gestört. Wichtige Schichtgrenzen sind aber erkennbar.

Trockenbohrverfahren mit Schnecke sind bei der Erkundung von bindigen Lockergesteinen wie Lehmen und plastischen Tonen weitverbreitet und relativ kostengünstig. Sie können in geologischen Formationen der Klassen 1 bis 5 nach DIN 18300 eingesetzt werden. Die erreichbaren Endteufen liegen meist bei 30 bis 40 m. Die Bohrschnecke löst den Untergrund mit einer Schneide am Ende der Spirale (»4a). Der Antrieb erfolgt über ein Bohrgestänge drehend-drückend. Das Probenmaterial ist durch den Bohrvorgang gestaucht, entsprechend der Güteklassen 3 bis 4 nach DIN 4021. Der Gefügeverband ist gestört. Schichtgrenzen sind aber gut erkennbar. Qualität und Menge des Probenmaterials sind für eine einwandfreie Beurteilung des Rohstoffs ausreichend (»4b). Moderne Anlagen verfügen über die Möglichkeit zur punktuellen Entnahme von Sonderproben der Güteklasse 1 nach DIN 4021.

4.5 Rotary-Druckspülbohrverfahren

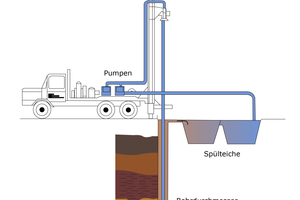

Für das Abteufen von tiefen Aufschlussbohrungen in geologischen Formationen der Klassen 1 bis 7 (alle Locker- und Festgesteine) wird das Rotary-Druckspülbohrverfahren eingesetzt. Es ist das gängige Verfahren in der Erdöl- und Erdgasindustrie und ermöglicht Endteufen von mehreren Tausend Metern. Beim Druckspülen wird der Untergrund durch Drehbewegungen des Bohrwerkzeugs (Stufenmeißel, Rollenmeißel) zunächst von der Bohrlochsohle gelöst und dann an die Erdoberfläche gefördert. Dazu wird mit Kolben- oder Kreiselpumpen aus einem Spülteich das Spülungsmedium durch einen Druckschlauch und durch das Bohrwerkzeug an die Bohrlochsohle gepumpt. Dort tritt das Spülungsmedium zusammen mit dem Bohrklein in den entstehenden Ringraum zwischen Bohrlochgestänge und Bohrlochwand ein und wird so zutage gefördert (»5).

In Spülteichen oder Spülwannen setzt sich das in Suspension geförderte Bohrgut ab und steht dort zur Bemusterung bereit. Durch einen Saugschlauch wird die feststoffbereinigte Spülflüssigkeit dann erneut in Umlauf gebracht. Da mithilfe solcher Spülbohrungen nur bedingt teufengerechte, gestörte und vor allem unvollständige Proben der Güteklasse 5 nach DIN 4021 gewonnen werden können, ist von diesem Verfahren für die Ziegelindustrie abzuraten. Um wichtige geologische Schichtgrenzen zu erfassen, müssten ergänzende bohrlochphysikalische Messungen durchgeführt werden. Aber auch dadurch wird die Qualität der Proben nicht besser.

4.6 Rammkernbohrverfahren

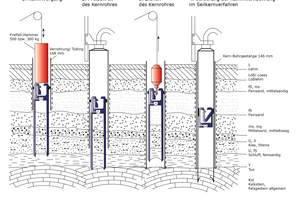

Um durchgehend ungestörte, vollständige und teufengerechte Rohstoffproben aus geologischen Formationen der Klassen 1 bis 5 nach DIN 18300 (Ton, Schluff, Sand, Kies) zu erhalten, wird das Rammkernbohrverfahren erfolgreich eingesetzt. Dabei wird zunächst ein 168-mm-Standrohr gesetzt und das Rammkernrohr mit einem PVC-Inliner bestückt. Anschließend wird das Kernrohr mit einem Freifallhammer in den Untergrund gerammt. Dabei werden die zum Vortrieb benötigten Rammschläge aufgezeichnet, um Hinweise auf die Festigkeit des Untergrundes zu erhalten (»6.1). Die so in den PVC-Inliner gekernte Strecke ist meistens 1,0 m lang. Wenn das Kernrohr komplett in den Untergrund gerammt ist, wird nach dem Ausbau des Rammbären das Kernrohr mit einer 168-mm-Rohrtour überbohrt und so die Bohrlochwand gesichert (»6.2). Um das Rammkernrohr leichter zu ziehen und den Bohrkern zu schonen, erfolgt das Überbohren meist mit Wasser als Spülhilfe.

Anschließend wird der Fänger in das Bohrloch eingefahren und mit dem Kernrohr verbunden. Danach wird das Rammkernrohr von der Bohrlochsohle gelöst und über eine Seilwinde gezogen (»6.3). Eine Kernfangfeder am unteren Ende des Kernrohres verhindert das Herausfallen des Bohrkerns beim Ziehen. Nachdem der Bohrkern im PVC-Inliner aus dem Kernrohr entnommen worden ist, wird er zur späteren Begutachtung luftdicht versiegelt und in Kernkisten abgelegt. Ein Kerndurchmesser von 101 mm hat sich allgemein durchgesetzt, weil relativ große Probenmengen gewonnen werden können. Je nach Festigkeit des Untergrundes sind Bohrtiefen von bis zu über 100 m möglich.

4.7 Rotary-Seilkernbohrverfahren

In Festgesteinen der Klassen 6 bis 7 werden Kerne mit Spülbohrtechnik rotierend gewonnen. Für die Erkundung von verfestigten Tongesteinsfolgen jeglicher Art (Playaton-Wechselfolgen, Tonsteine, Schiefertone, Tonschiefer Phyllitschiefer) stellt das Seilkernbohrverfahren mit Doppelkernrohr die mit Abstand beste Aufschlussmethode dar (»7a). Vor allem weil Sedimentstrukturen und die tektonischen Lagerungsverhältnisse (Schichteinfallen, Trennflächengefüge, Kluftmineralisationen) gut erfasst werden können. Das Doppelkernrohr bietet den entscheidenden Vorteil, dass beim Kernen nur aus äußere Rohr rotiert, während das Innenrohr nicht rotiert. Dadurch ist der Bohrkern keiner permanenten mechanischen Belastung ausgesetzt. Der allgemein übliche Bohrdurchmesser ist 146 mm bei einem Kerndurchmesser von 101 mm. Ein großer Vorteil dieses Verfahrens ist, dass es mit dem Rammkernbohrverfahren auf einer Anlage kombiniert werden kann. Das bedeutet in der Praxis: Nach Durchteufen der Lockergesteinsdecke kann die Rammkernbohrung problemlos im Seilkernverfahren vertieft werden (»6.4).

Der Spülungsfluss bei dieser Bohrmethode erfolgt über Kolbenpumpen aus einer Spülwanne oder einem Spülteich durch das Bohrgestänge. Dabei fließt die Spülung zwischen Innenrohr/Außenrohr, sodass eine stetige hydraulische Beeinflussung des Bohrkerns vermieden wird. Nur im Bereich der Bohrkrone, wo der Spülungsstrom den Zwischenraum Innenrohr/Außenrohr verlässt, wird der Kern kurzzeitig auf einer Länge von etwa 10 cm umspült. Wesentliche Aufgaben der Spülung liegen in dem Kühlen der Bohrkrone, dem Reinigen der Bohrsohle von Bohrklein sowie dem Stabilisieren der Bohrlochwandung.

Kernmarschlängen liegen bei diesem Verfahren standardmäßig bei 1,5 oder 3,0 m, selten bei 6,0 oder gar 9,0 m. Nach Beendigung des Kernvorgangs wird das Innenrohr mit dem gewonnenen Kern über eine Seilwinde geborgen, während der Gestängestrang samt Bohrkrone im Bohrloch verbleibt (»7b). Nach Abdrehen des Kernfangrings und vorsichtiger Entnahme des Kerns kann das Innenrohr wieder über die Seilwinde in das Bohrloch eingefahren werden. Wesentliche Voraussetzung für einen möglichst vollständigen Kerngewinn ist ein guter Kernerhalt. Lose Gesteinsbrocken werden von der Kernfangfeder nicht gehalten, es entstehen Kernverluste.

Die Kernqualität und der Kerngewinn hängen auch maßgeblich von der Wahl der richtigen Bohrkrone ab. Bei der Erkundung von heterogenen Tongesteinsfolgen sind Hartstiftkronen und corboritbesetzte Kronen zu empfehlen. Bei sehr schwierig zu kernenden Formationen empfiehlt sich auch hier der Einsatz eines PVC-Inliners, um den Kern zusätzlich vor dem Einfluss der Bohrspülung zu schützen (»8a). Mit der Rotary-Seilkernbohrmethode sind, vom Standrohr abgesehen, unverrohrte Kernbohrungen bis zu mehreren 100 Metern möglich. Die bisher tiefste vertikale Seilkernbohrung erreichte eine Teufe von 3500 m [1].

4.8 Probeschürfe mit Hydraulikbagger

Mithilfe eines tieflöffelbestückten Hydraulikbaggers können geologische Formationen der Klassen 1 bis 5 nach DIN 18300 bis in Teufen von rund 5,0 m unter Gelände erkundet werden. Voraussetzung ist jedoch, dass die zu erkundenden Schichten oberhalb des Grundwasserspiegels liegen. Die Vorteile liegen vor allem in der großdimensionierten Aufschlussgeometrie und der Möglichkeit, diese Aufschlüsse unter Beachtung entsprechender Vorsichtsmaßnahmen auch direkt zu begehen. So können Sedimentstrukturen nicht nur in der Tiefe, sondern auch in ihrer horizontalen Verbreitung und Ausbildung sehr gut beschrieben werden. Beispielsweise das Schichteinfallen oder die Art und Intensität des Trennflächengefüges. Ein weiterer Vorteil liegt in der Möglichkeit zur Entnahme großer Probenmengen (»8b). Auch die Entnahme von Sonderproben der Güteklasse 1 nach DIN 4021 ist möglich. Vorteilhaft ist auch der geringe Zeit- und Kostenaufwand. In kurzer Zeit können viele Aufschlüsse niedergebracht, geologisch aufgenommen und bemustert werden.

Begrenzend ist neben der relativ geringen Erkundungstiefe vor allem das Ausmaß der Flurschäden anzusehen. Unabhängig davon sind die Schürfe nach der Aufnahme wieder sorgfältig und horizontgerecht zu verschließen. Probeschürfe mit dem Bagger sind vor allem zur Verdichtung des Aufschlussrasters zu empfehlen, insbesondere bei der Erkundung von Überlagerungshorizonten.

4.9 Geophysikalische Messungen

Geophysikalische Messungen an der Geländeoberfläche basieren methodisch auf der Verfolgung von Grenzflächen mit unterschiedlichen physikalischen Eigenschaften des Untergrundes, wie der Fortpflanzungsgeschwindigkeit für seismische Wellen oder dem elektrischen Widerstand. Voraussetzung ist, dass der Untergrund möglichst nur zweischichtig aufgebaut ist und dass sich diese Schichten in ihren Wellengeschwindigkeiten bzw. in ihrem elektrischen Widerstand möglichst deutlich voneinander unterscheiden.

Vorteile der Methode liegen vor allem im flächendeckenden Aufschluss und im vergleichsweise geringen finanziellen Aufwand. Begrenzungen resultieren aus der zwingenden Korrelation der Messergebnisse mit den Ergebnissen direkter Aufschlussmethoden, in der Regel mit Kernbohrungen. Geophysikalische Erkundungen können zur Verdichtung des Aufschlussrasters empfohlen werden, sofern Befunde aus direkten Aufschlüssen positiv sind. Während Hauptrohstoffarten wie etwa Sand von Ton voneinander abgegrenzt werden können, gelingt dies bei unterschiedlichen Tonqualitäten nicht. Ferner können keine Proben gewonnen werden.

5 Fehlerhafte geologische Ansprache

Der nächste Erkundungsfehler bezieht sich weniger auf die Wahl des Bohrverfahrens als vielmehr auf die unzutreffende geologische Ansprache des Bohrgutes. Allgemein ist hier zunächst festzustellen, dass derzeit nur ein Bruchteil der Absolventen des geowissenschaftlichen Studiums in der Lage ist, Locker- und Festgesteine anzusprechen. Alles redet über Ressourceneffizienz, aber kaum einer kann Ressourcen überhaupt noch geologisch beschreiben, geschweige denn bewerten. Ein weitverbreiteter Fehler findet sich auch bei der Bearbeitung der Bohrkerne.

Was man dazu wissen muss: Bei der Erkundung von tonigen Schichtfolgen, insbesondere mit Spülhilfe, ist die Mantelfläche der Bohrkerne von einem mm-dünnen Tonfilm überzogen (»9a). Das bedeutet, dass dieser Tonfilm vor der Aufnahme der Kerne entfernt werden muss. Andernfalls werden petrografische Inhomogenitäten/Störstoffe und wichtige Sedimentstrukturen wie das Trennflächengefüge, Feinschichtgrenzen und sekundäre Mineralisationen nicht erkannt (»9b). Es ist auch darauf hinzuweisen, dass die Aufnahme von Erkundungsbohrungen stets mit dem erforderlichen keramischen Sachverstand erfolgen sollte. Dies ist keine Aufgabe für geotechnische Ingenieurbüros.

6 Kein Lagerstättennachweis

Ein weiterer Fehler liegt oft in der mangelhaften Dokumentation der Bohrergebnisse. Maßnahmen zur Lagerstättenerkundung sind in aller Regel mit einem hohen finanziellen Aufwand und Risiko verbunden. Daher sollten alle Arbeitsergebnisse sorgfältig dokumentiert werden. Zu diesem Zweck sind alle Aufschlusspunkte und Probenahmestellen zu georeferenzieren und grafisch darzustellen. Dazu gehören in jedem Fall Lagepläne, Bohrprofile und geologische Profilschnitte und, wenn möglich, auch geologische Karten, Isolinien- und Isopachenpläne. Im Textteil muss der geologische Bau der Lagerstätte allgemeinverständlich beschrieben werden. Dazu zählt vor allem die Beschreibung des Normalprofils mit Angaben von Schichtmächtigkeiten. Ebenso der Hinweis auf etwaig angetroffenes Grundwasser oder geologische Störungszonen.

Zur Erstellung des behördlich geforderten Lagerstättennachweises müssen visuelle Geländebefunde durch qualifizierte Laborversuche untersetzt werden. Es muss nachgewiesen werden, dass das erkundete Vorkommen in ausreichender Qualität und Menge zur Verfügung steht. Dazu sind an einer repräsentativen Zahl von Proben mindestens folgende Laborversuche durchzuführen:

natürlicher Wassergehalt/Grubenfeuchte (DIN 18121)

Konsistenzgrenzen nach Atterberg (DIN 18122)

Korngrößenverteilung im Sieb-/Schlämmverfahren (DIN18123)

Mikroskopie des Siebrückstands >125 µm

Kalkgehalt des Siebrückstands >125 µm

Keramtechnologische Kennwerte (DKG-Richtlinien)

chemische Zusammensetzung (RFA)

Anteil an organisch gebundenem Kohlenstoff (TOC)

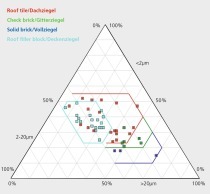

mineralogische Zusammensetzung (RDA/FTIR)

Simultan-Thermo-Analyse (STA)

Im Rahmen der integrierten keramtechnologischen Eignungsprüfung muss nachvollziehbar gezeigt werden, dass das erkundete Vorkommen tatsächlich für den geplanten Einsatzzweck geeignet ist. Auf Grundlage der Laborversuche sind die entnommenen Proben in Wertgestein und Abraum zu klassifizieren.

Eine weitverbreitete Meinung ist, dass sich durch geologische Erkundungen die geologischen Verhältnisse nicht verändern. Das ist zwar richtig, aber darum geht es nicht. Es geht darum, dass die Ziegelwerke Planungssicherheit bekommen und Zeit, um neue Rohstoffstrategien zu entwickeln. Das ist der wahre Sinn von geologischen Erkundungen.

Erste Empfehlung:

Machen Sie sich unbedingt ein eigenes aktuelles Bild. Verlassen Sie sich nicht auf andere und alte Unterlagen (»1).

Zweite Empfehlung:

Besorgen Sie sich unbedingt Pläne von den wichtigsten Versorgungsleitungen im Untergrund. Machen Sie vor Beginn der Bohrarbeiten eine geologisch-hydrogeologische Vorerkundung, im ersten Schritt am besten auf Grundlage der Karte der oberflächennahen Rohstoffe KOR 200. Ganz Deutschland ist erfasst und kartiert. Das bundesweit verfügbare Kartenwerk mit Erläuterung der karierten Tonvorkommen kann über die Bundesanstalt für Geowissenschaften und Rohstoffe bezogen werden.